IRD-tørketrommel for PET-arkproduksjonslinje

Infrarød krystalliseringstørker for PET-arkfremstilling

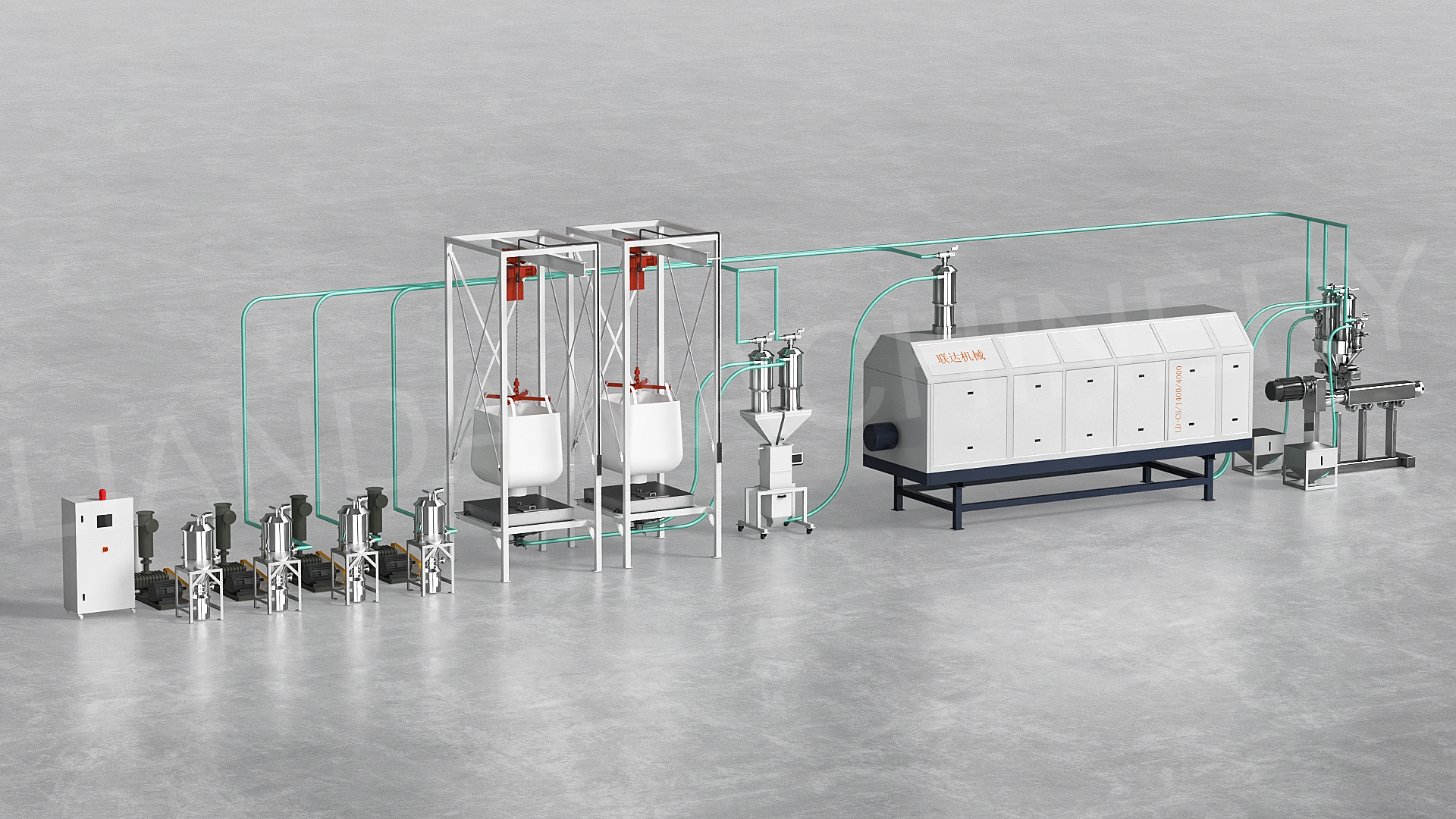

Løsninger for PET-arkproduksjon --- Råmateriale: PET-ommalt flak + jomfruharpiks

Tørking er den viktigste variabelen i prosessen.

LIANDA har jobbet tett med harpiksleverandører og -foredlere for å utvikle utstyr og prosedyrer som kan eliminere fuktighetsrelaterte kvalitetsproblemer samtidig som de sparer energi.

>> Bruk rotasjonstørkingssystem for å sikre jevn tørking

>>God blanding uten klebing eller klumping under tørkeprosessen

>>Ingen segregering av produkter med ulik bulktetthet

Energiforbruk

I dag rapporterer LIANDA IRD-brukere energikostnader som 0,08 kWh/kg, uten at det går på bekostning av produktkvaliteten.

>>Total prosessynlighet som IRD-systemets PLS-kontroller muliggjør

>>For å oppnå 50 ppm er bare IRD nok med 20 minutters tørking og krystallisering i ett trinn.

>>Bredt anvendelse

Hvordan jobbe

>>I første trinn er det eneste målet å varme opp materialet til en forhåndsinnstilt temperatur.

Ved å bruke en relativt lav rotasjonshastighet på trommelen, vil tørketrommelens infrarøde lampers effekt være på et høyere nivå, og plastharpiksen vil varmes opp raskt til temperaturen stiger til den forhåndsinnstilte temperaturen.

>> Tørking og krystalliseringstrinn

Når materialet når temperaturen, økes trommelens hastighet til en mye høyere rotasjonshastighet for å unngå at materialet klumper seg. Samtidig økes effekten til infrarødlampen igjen for å fullføre tørkingen og krystalliseringen. Deretter reduseres trommelens rotasjonshastighet igjen. Normalt vil tørke- og krystalliseringsprosessen være ferdig etter 15–20 minutter. (Den nøyaktige tiden avhenger av materialets egenskaper)

>>Etter at tørke- og krystalliseringsprosessen er fullført, vil IR-trommelen automatisk tømme materialet og fylle trommelen på nytt for neste syklus.

Den automatiske påfyllingen samt alle relevante parametere for de ulike temperaturrampene er fullt integrert i den toppmoderne berøringsskjermkontrollen. Når parametere og temperaturprofiler er funnet for et spesifikt materiale, kan disse innstillingene lagres som oppskrifter i kontrollsystemet.

Fordel vi gjør

※Begrenser den hydrolytiske nedbrytningen av viskositeten.

※ Forhindre økende AA-nivåer for materialer med matkontakt

※ Øker produksjonslinjens kapasitet med opptil 50 %

※ Forbedring og stabilisering av produktkvaliteten – Lik og repeterbar fuktighetsinnhold i materialet

→ Reduser produksjonskostnadene for PET-ark: Opptil 60 % mindre energiforbruk enn konvensjonelt tørkesystem

→ Øyeblikkelig oppstart og raskere avstenging --- Ingen behov for forvarming

→ Tørking og krystallisering vil bli behandlet i ett trinn

→For å forbedre strekkfastheten til PET-ark, øk merverdien--- Sluttfuktigheten kan være ≤50 ppm etter 20 minutterTørr og krystalliserendeasjon

→ Maskinlinjen er utstyrt med Siemens PLS-system med én tastminnefunksjon

→ Dekker et område med liten, enkel struktur og enkel å betjene og vedlikeholde

→ Uavhengig temperatur- og tørketidsinnstilling

→ Ingen segregering av produkter med ulik bulktetthet

→ Enkel rengjøring og materialeskift

Maskinen kjører i kundenes fabrikk

Vanlige spørsmål

Spørsmål: Hva er den endelige fuktigheten du kan få? Har du noen begrensning på den opprinnelige fuktigheten til råmaterialet?

A: Den endelige fuktigheten vi kan få er ≤30 ppm (ta PET som eksempel). Startfuktigheten kan være 6000–15000 ppm.

Q: Vi bruker dobbel parallell skrueekstrudering med vakuumavgassingssystem for PET-arkekstrudering, må vi fortsatt bruke fortørker?

A: Vi foreslår å bruke fortørker før ekstrudering. Vanligvis har slike systemer strenge krav til initial fuktighet for PET-materiale. Som vi vet er PET en type materiale som kan absorbere fuktighet fra atmosfæren, noe som vil føre til at ekstruderingslinjen fungerer dårlig. Derfor foreslår vi å bruke fortørker før ekstruderingssystemet:

>>Begrenser den hydrolytiske nedbrytningen av viskositeten

>>Forhindre økende AA-nivåer for materialer med matkontakt

>>Øker produksjonslinjens kapasitet med opptil 50 %

>> Forbedring og stabilisering av produktkvaliteten -- Lik og repeterbar fuktighetsinnhold i materialet

Q: Vi skal bruke nytt materiale, men vi har ingen erfaring med å tørke slikt materiale. Kan dere hjelpe oss?

A: Fabrikken vår har et testsenter. I testsenteret vårt kan vi utføre kontinuerlige eller diskontinuerlige eksperimenter for kundens prøvemateriale. Utstyret vårt er utstyrt med omfattende automatiserings- og måleteknologi.

Vi kan demonstrere --- Transport/lasting, tørking og krystallisering, lossing.

Tørking og krystallisering av materiale for å bestemme restfuktighet, oppholdstid, energitilførsel og materialegenskaper.

Vi kan også demonstrere ytelse ved å sette ut mindre partier til underleverandører.

I samsvar med dine material- og produksjonskrav kan vi utarbeide en plan sammen med deg.

Erfarne ingeniører vil utføre testen. Dine ansatte er hjertelig velkommen til å delta i våre felles tester. Dermed har du både muligheten til å bidra aktivt og muligheten til å faktisk se produktene våre i drift.

Spørsmål: Hva er leveringstiden for IRD-en din?

A: 40 virkedager siden vi mottok innskuddet ditt på firmakontoen vår.

Spørsmål: Hva med installasjonen av IRD-en din?

En erfaren ingeniør kan hjelpe deg med å installere IRD-systemet på fabrikken din. Eller vi kan tilby veiledningstjenester på nett. Hele maskinen bruker flyplugg, noe som gjør tilkoblingen enklere.

Spørsmål: Hva kan IRD-en søkes om?

A: Den kan fortørkes

- PET/PLA/TPE-ark ekstruderingsmaskinlinje

- PET-ballebåndfremstillingsmaskinlinje

- PET-masterbatchkrystallisering og tørking

- PETG-ark ekstruderingslinje

- PET monofilamentmaskin, PET monofilament ekstruderingslinje, PET monofilament for kost

- PLA/PET-filmmaskin

- PBT, ABS/PC, HDPE, LCP, PC, PP, PVB, WPC, TPE, TPU, PET (flaskeflak, granulat, flak), PET-masterbatch, CO-PET, PBT, PEEK, PLA, PBAT, PPS osv.

- Termiske prosesser forfjerning av restoligomerer og flyktige komponenter.