Asciugatrice TPEE e detergente VOC

Esempio di applicazione

| Materia prima | Pellet TPE di SK Chemical |   |

| Utilizzo della macchina | LDHW-1200*1000 |  |

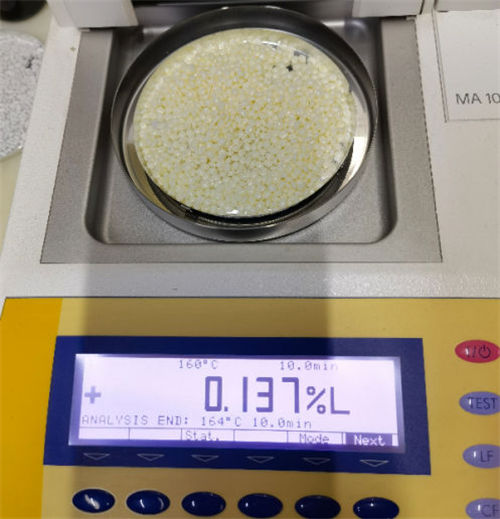

| Umidità iniziale | 1370 ppm Testato dallo strumento di prova dell'umidità tedesco Sartorius |  |

| Temperatura di asciugatura impostata | 120℃ (temperatura effettiva del materiale durante il processo di essiccazione) | |

| Tempo di asciugatura impostato | 20 minuti | |

| Umidità finale | 30 ppm Testato dallo strumento di prova dell'umidità tedesco Sartorius |  |

| Prodotto finale | TPE essiccato senza grumi, senza pellet attaccati |  |

Come lavorare

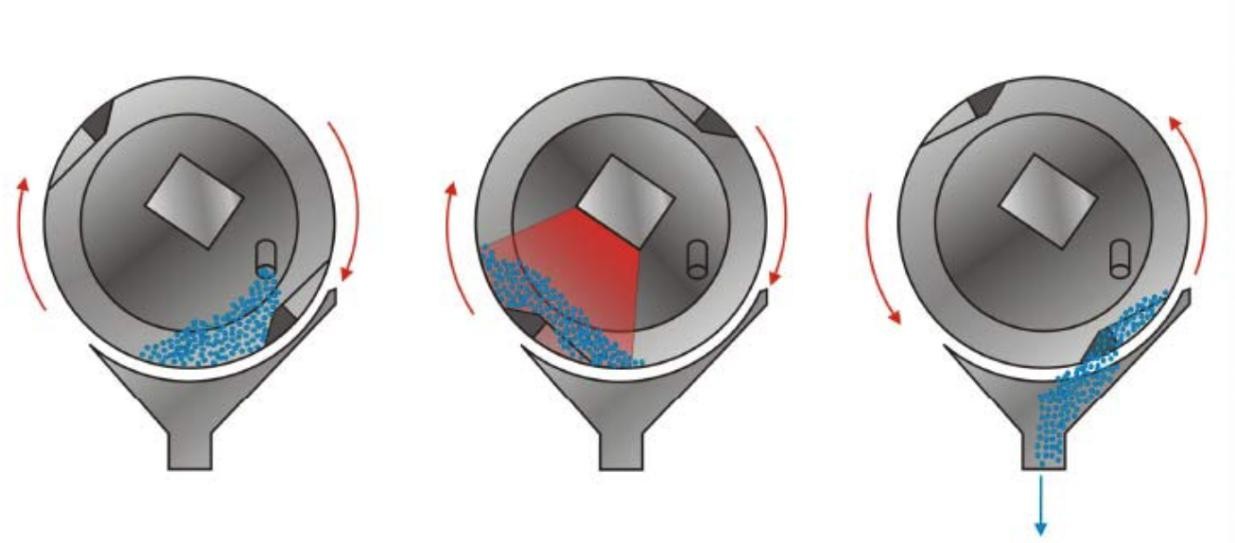

>>Nella prima fase, l'unico obiettivo è riscaldare il materiale fino a una temperatura preimpostata.

Adottando una velocità di rotazione del tamburo relativamente lenta, la potenza delle lampade a infrarossi dell'essiccatore sarà a un livello più alto, quindi i pellet PETG avranno un riscaldamento rapido finché la temperatura non raggiungerà quella preimpostata.

>>Fase di asciugatura

Una volta che il materiale raggiunge la temperatura, la velocità del tamburo viene aumentata a una velocità di rotazione molto più elevata per evitare la formazione di grumi. Contemporaneamente, la potenza delle lampade a infrarossi viene aumentata ulteriormente per completare l'essiccazione. Successivamente, la velocità di rotazione del tamburo viene nuovamente rallentata. Normalmente, il processo di essiccazione termina dopo 15-20 minuti. (Il tempo esatto dipende dalle proprietà del materiale)

>>Dopo aver terminato il processo di essiccazione, il tamburo IR scaricherà automaticamente il materiale nel sistema di devolatilizzazione sotto vuoto per la rimozione dei COV

>>Sistema di devolatilizzazione per la rimozione dei COV

Il sistema di devolatilizzazione a infrarossi riscalda principalmente il materiale in modo continuo attraverso la radiazione infrarossa con una lunghezza d'onda specifica, mentre il materiale viene riscaldato fino a una temperatura preimpostata. Il materiale essiccato viene immesso nel sistema di devolatilizzazione sotto vuoto per ripetuti cicli di devolatilizzazione sotto vuoto, infine le sostanze volatili rilasciate dal materiale riscaldato vengono scaricate dal sistema sotto vuoto. Il contenuto di sostanze volatili può essere <10 ppm.

Il nostro vantaggio

| 1 | Basso consumo energetico | Consumo energetico significativamente inferiore rispetto ai processi convenzionali, grazie all'introduzione diretta di energia infrarossa nel prodotto |

| 2 | Minuti invece di ore | Il prodotto rimane nel processo di essiccazione solo per pochi minuti e poi è disponibile per le successive fasi di produzione.

|

| 3 | Immediatamente | La produzione può iniziare immediatamente dopo l'avvio. Non è necessaria una fase di riscaldamento della macchina.

|

| 4 | Delicatamente | Il materiale viene riscaldato delicatamente dall'interno verso l'esterno e non viene sottoposto a calore dall'esterno per ore, rischiando così di danneggiarsi.

|

| 5 | In un solo passaggio | Cristallizzazione ed essiccazione in un unico passaggio |

| 6 | Aumento della produttività | Aumento della produttività dell'impianto mediante riduzione del carico sull'estrusore |

| 7 | Nessun grumo, nessun attaccamento | La rotazione del tamburo garantisce un movimento costante del materiale. Le spirali e gli elementi di miscelazione progettati appositamente per il vostro prodotto garantiscono una miscelazione ottimale del materiale ed evitano la formazione di grumi. Il prodotto viene riscaldato in modo uniforme. |

| 8 | Controllo PLC Siemens | Controllare.I dati di processo, come la temperatura del materiale e dell'aria di scarico o i livelli di riempimento, vengono monitorati costantemente tramite sensori e pirometri. Eventuali scostamenti attivano la regolazione automatica. Riproducibilità.Le ricette e i parametri di processo possono essere memorizzati nel sistema di controllo per garantire risultati ottimali e riproducibili. Manutenzione a distanza.Servizio online tramite modem. |

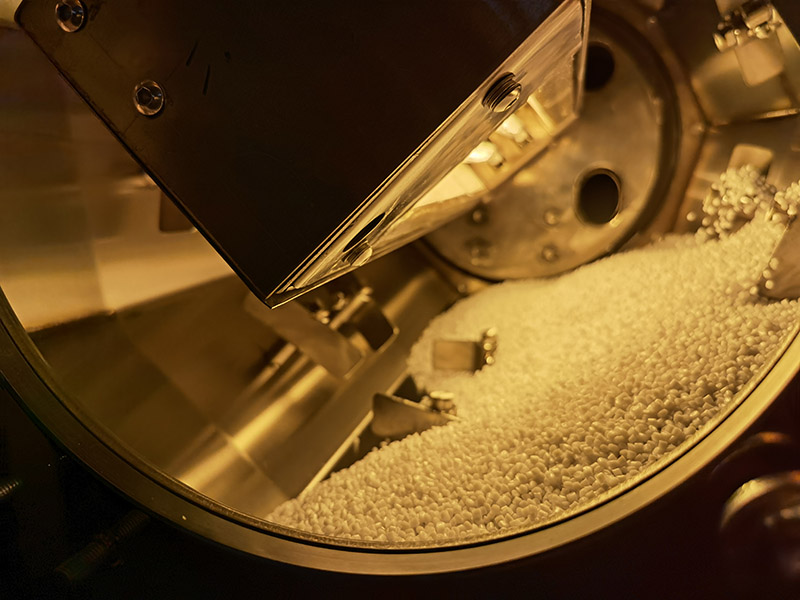

Foto della macchina

Applicazione della macchina

| Asciugatura | Essiccazione di granulati di plastica (PET, TPE, PETG, APET, RPET, PBT, ABS/PC, HDPE, LCP, PC, PP, PVB, WPC, TPU ecc.) e di altri materiali sfusi a flusso libero |

| Cristallizzazione | PET (scaglie di bottiglie, granulati, scarti di fogli), PET Masterbatch, CO-PET, PBT, PEEK, PLA, PPS ecc. |

| Diversi | Trattamento termico per la rimozione degli oligomeri rimanenti e dei componenti volatili |

Test senza materiali

Il nostro stabilimento ha allestito un centro prove. Nel nostro centro prove, possiamo eseguire esperimenti continui o discontinui sui campioni di materiale forniti dal cliente. Le nostre apparecchiature sono dotate di tecnologie complete di automazione e misurazione.

• Possiamo dimostrare --- Trasporto/Caricamento, Essiccazione e Cristallizzazione, Scarico.

• Essiccazione e cristallizzazione del materiale per determinare l'umidità residua, il tempo di residenza, l'apporto energetico e le proprietà del materiale.

• Possiamo anche dimostrare le prestazioni subappaltando lotti più piccoli.

• In base alle vostre esigenze di materiale e produzione, possiamo elaborare un piano con voi.

Un ingegnere esperto effettuerà il test. I vostri dipendenti sono cordialmente invitati a partecipare ai nostri test congiunti. In questo modo avrete sia la possibilità di contribuire attivamente sia l'opportunità di vedere i nostri prodotti in funzione.

Installazione della macchina

>> Fornire un ingegnere esperto alla tua fabbrica per aiutarti nell'installazione e nell'esecuzione dei test sui materiali

>> Adotta una spina aeronautica, non è necessario collegare il cavo elettrico mentre il cliente riceve la macchina in fabbrica. Per semplificare la fase di installazione

>> Fornire il video operativo per l'installazione e la guida all'esecuzione

>>Supporto servizio on line