IRD szárító PET lemezgyártó sorhoz

Infravörös kristályosító szárító PET lemezgyártáshoz

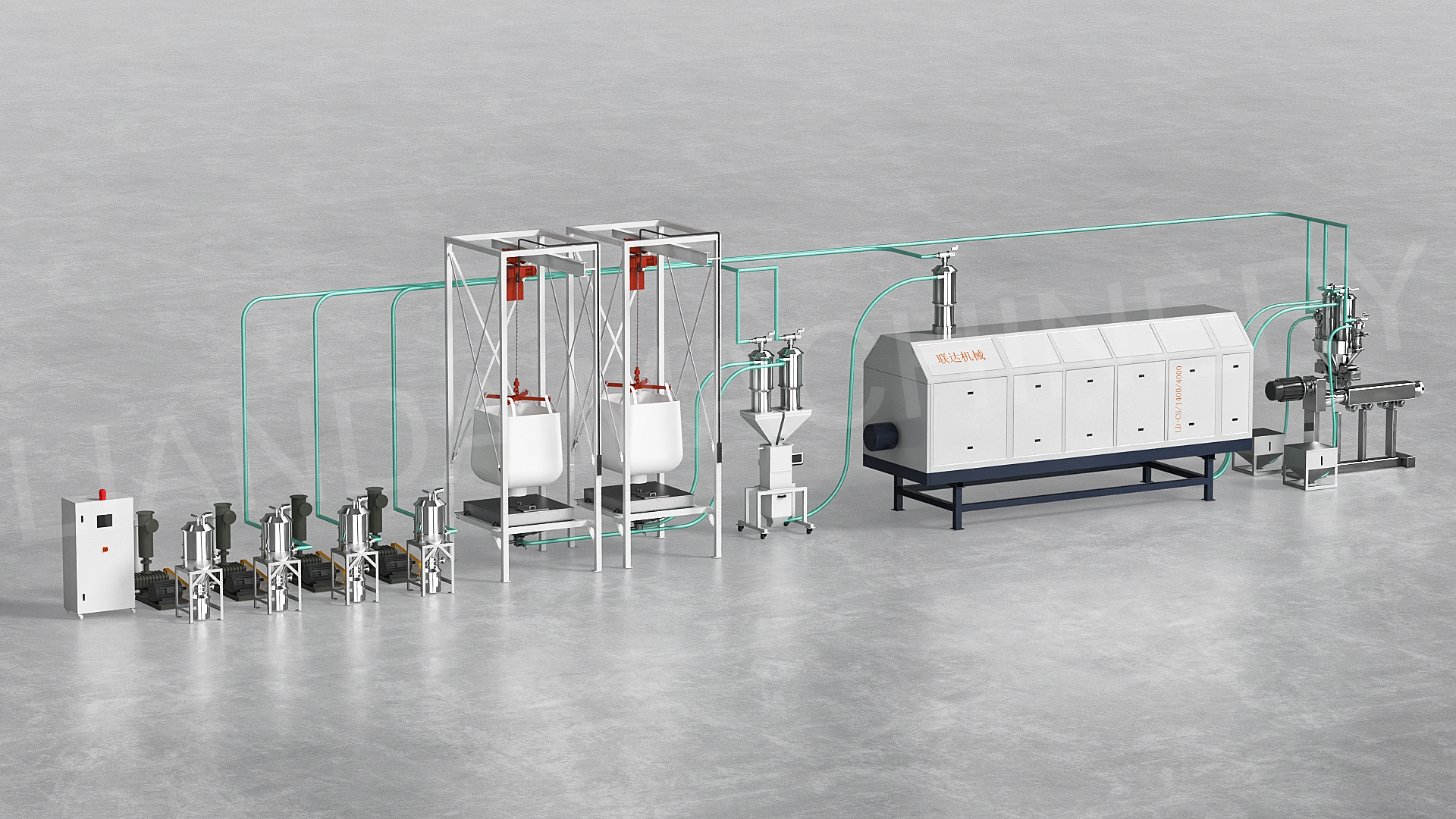

Megoldások PET lemezgyártáshoz --- Nyersanyag: PET Regrind pehely + Virgin gyanta

A szárítás a legfontosabb változó a feldolgozás során.

A LIANDA szorosan együttműködik a gyantabeszállítókkal és -feldolgozókkal olyan berendezések és eljárások fejlesztésében, amelyek kiküszöbölik a nedvességgel kapcsolatos minőségi problémákat, miközben energiát is megtakarítanak.

>> Használjon rotációs szárítórendszert az egyenletes szárítás biztosítása érdekében

>>Jó keverés ragadás vagy csomósodás nélkül a szárítási folyamat során

>>Nincs elkülönítés a különböző térfogatsűrűségű termékek között

Energiafogyasztás

A LIANDA IRD felhasználói ma 0,08 kWh/kg energiaköltséget jelentenek, a termékminőség feláldozása nélkül.

>>Teljes folyamatátláthatóság, amelyet az IRD rendszer PLC-vezérlései tesznek lehetővé

>>50 ppm eléréséhez 20 percen belül elegendő az IRD. Szárítás és kristályosítás egy lépésben.

>>Széles körben alkalmazható

Hogyan kell dolgozni

>> Az első lépésben az egyetlen cél az anyag felmelegítése egy előre beállított hőmérsékletre.

A dob viszonylag lassú forgási sebességét alkalmazza, a szárító infravörös lámpáinak teljesítménye magasabb lesz, majd a műanyag gyanta gyorsan felmelegszik, amíg a hőmérséklet el nem éri az előre beállított hőmérsékletet.

>> Szárítási és kristályosítási lépés

Amint az anyag eléri a kívánt hőmérsékletet, a dob forgási sebességét sokkal nagyobbra növelik, hogy elkerüljék az anyag csomósodását. Ezzel egyidejűleg az infravörös lámpák teljesítményét ismét növelik a szárítás és a kristályosodás befejezése érdekében. Ezután a dob forgási sebességét ismét lelassítják. Normális esetben a szárítási és kristályosodási folyamat 15-20 perc elteltével befejeződik. (A pontos idő az anyag tulajdonságaitól függ.)

>> A szárítási és kristályosítási folyamat befejezése után az IR Drum automatikusan kiüríti az anyagot, és újratölti a dobot a következő ciklushoz.

Az automatikus utántöltés, valamint a különböző hőmérsékleti rámpákhoz tartozó összes releváns paraméter teljes mértékben integrálva van a legmodernebb érintőképernyős vezérlésbe. Miután megtalálta az adott anyag paramétereit és hőmérsékleti profiljait, ezek a beállítások receptként menthetők a vezérlőrendszerben.

Előny, amit nyújtunk

※A viszkozitás hidrolitikus lebomlásának korlátozása.

※ Az élelmiszerrel érintkezésbe kerülő anyagok AA-szintjének növekedésének megakadályozása

※ A gyártósor kapacitásának akár 50%-kal történő növelése

※ A termékminőség javítása és stabilizálása - Az anyag bemeneti nedvességtartalmának egyenlő és megismételhető értéke

→ Csökkenti a PET lemez gyártási költségeit: Akár 60%-kal kevesebb energiafogyasztás a hagyományos szárítórendszerekhez képest

→ Azonnali indítás és gyorsabb leállítás --- Nincs szükség előmelegítésre

→ A szárítás és a kristályosítás egy lépésben történik

→A PET lemez szakítószilárdságának javítása érdekében növelje a hozzáadott értéket--- A végső nedvességtartalom 20 percen belül ≤50 ppm lehetSzáraz és kristályosáció

→ A gépsor egykulcsos memóriafunkcióval rendelkező Siemens PLC rendszerrel van felszerelve

→ Kis, egyszerű szerkezetű területet fed le, könnyen kezelhető és karbantartható

→ Független hőmérséklet- és szárítási idő beállítás

→ Nincs elkülönítés a különböző térfogatsűrűségű termékek között

→ Könnyen tisztítható és cserélhető anyag

Gép fut az ügyfelek gyárában

GYIK

K: Mi a végső nedvességtartalom, amit elérhetnek? Van bármilyen korlátozásuk a nyersanyag kezdeti nedvességtartalmára vonatkozóan?

V: A végső nedvességtartalom ≤30 ppm lehet (példaként vegyük a PET-et). A kezdeti nedvességtartalom 6000-15000 ppm lehet.

K: A PET lemez extrudálásához kettős párhuzamos csigás extrudálást használunk vákuumos gáztalanító rendszerrel, továbbra is szükségünk lesz előszárítóra?

V: Javasoljuk az előszárító használatát az extrudálás előtt. Általában az ilyen rendszerek szigorú követelményeket támasztanak a PET anyag kezdeti nedvességtartalmával kapcsolatban. Mint tudjuk, a PET egy olyan anyag, amely képes elnyelni a nedvességet a légkörből, ami az extrudáló sor rossz működését okozhatja. Ezért javasoljuk az előszárító használatát az extrudáló rendszer előtt:

>>A viszkozitás hidrolitikus lebomlásának korlátozása

>>Az élelmiszerrel érintkezésbe kerülő anyagok AA-szintjének növekedésének megakadályozása

>>A gyártósor kapacitásának akár 50%-kal történő növelése

>> A termékminőség javítása és stabilizálása - Az anyag egyenlő és megismételhető bemeneti nedvességtartalma

K: Új anyagot fogunk használni, de nincs tapasztalatunk az ilyen anyagok szárításában. Tudna nekünk segíteni?

V: Üzemünkben van egy tesztközpont. Tesztközpontunkban folyamatos vagy szakaszos kísérleteket tudunk végezni az ügyfél mintáinak anyagán. Berendezéseink átfogó automatizálási és mérési technológiával vannak felszerelve.

Be tudjuk mutatni a következőket: --- Szállítás/Rakodás, Szárítás és Kristályosítás, Kiürítés.

Az anyag szárítása és kristályosítása a maradék nedvesség, a tartózkodási idő, az energiabevitel és az anyagtulajdonságok meghatározása érdekében.

Kisebb tételek alvállalkozásba adásával is tudjuk bizonyítani a teljesítményünket.

Az Ön anyag- és gyártási igényeinek megfelelően elkészítünk egy tervet Önnel.

Tapasztalt mérnökünk végzi a tesztet. Munkavállalóit szeretettel meghívjuk közös tesztjeinkre. Így lehetősége nyílik aktívan hozzájárulni, és arra is, hogy működés közben láthassa termékeinket.

K: Mennyi az IRD szállítási ideje?

A: 40 munkanap attól számítva, hogy megkapjuk a befizetését cégünk számlájára.

K: Mi a helyzet az IRD telepítésével?

Tapasztalt mérnökeink segíthetnek az IRD rendszer telepítésében az Ön gyárában. Vagy online útmutatót is tudunk biztosítani. A teljes gép repülőgép-csatlakozóval van ellátva, ami megkönnyíti a csatlakoztatást.

K: Mire lehet pályázni az IRD-re?

V: Előszárítóként is használható

- PET/PLA/TPE lemez extrudáló gépsor

- PET bálapántgyártó gépsor

- PET mesterkeverék kristályosítása és szárítása

- PETG lemez extrudáló sor

- PET monofil gép, PET monofil extrudáló sor, PET monofil seprűhöz

- PLA / PET fóliagyártó gép

- PBT, ABS/PC, HDPE, LCP, PC, PP, PVB, WPC, TPE, TPU, PET (palackpehely, granulátum, pehely), PET mesterkeverék, CO-PET, PBT, PEEK, PLA, PBAT, PPS stb.

- Termikus eljárások aa maradék oligomer és az illékony komponensek eltávolítása.