Infravörös forgó szárító + SSP rendszer

A szilárd fázisú polimerizáció (SSP) a kulcsfontosságú technológia a „minőségjavítás” és a „zöld újrahasznosítás” eléréséhez a PET-ipari láncban.

A LIANDA MACHINERY mélyen integráljaINFRAVÖRÖS ROTÁCIÓS SZÁRÍTÓ SSP rendszerrelhogy integrált megoldást alkosson a „Hatékony nedvességeltávolítás - Pontos viszkozitásnövelés - Alacsony fogyasztású működés” elvének megfelelően. Ez jelentősen javítja az rPET fizikai tulajdonságait, hőstabilitását és kémiai tisztaságát. Ez a technológia pótolhatatlan szerepet játszik a PET ipari láncban (különösen a kiváló minőségű újrahasznosítás és a nagy teljesítményű termékgyártás terén).

Ha ismernie kell a konkrét folyamatparamétereket vagy a berendezés konfigurációját, kérjük, vegye fel a kapcsolatot a Lianda Machinery-vel, hogy személyre szabott műszaki megoldásokat kapjon.

Előfeldolgozási szakasz

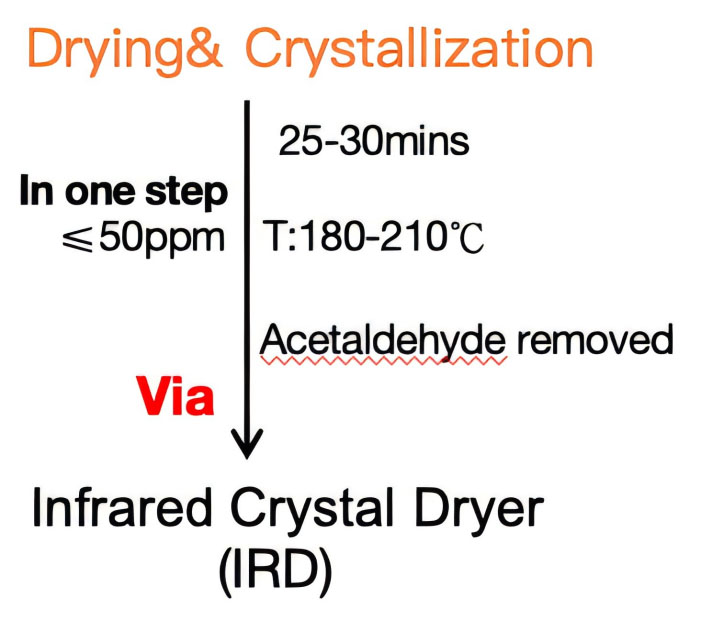

Szárítás: A PET higroszkópos, ezért IRD-vel kell eltávolítani (IRD után a PET végső nedvességtartalma ≤ 50 ppm), hogy elkerüljük a hidrolízist és a lebomlást magas hőmérsékleten.

Kristályosítás: A PET-pelleteket IRD-vel kristályosítják (a kristályosodási fok körülbelül 30-40%), hogy megakadályozzák a PET-pelletek összetapadását vagy megolvadását a későbbi magas hőmérsékleteken, miközben stabil szilárd környezetet biztosítanak a polikondenzációs reakciókhoz.

Szilárd fázisú polikondenzációs reakciós szakasz

➢ Reakciófeltételek:

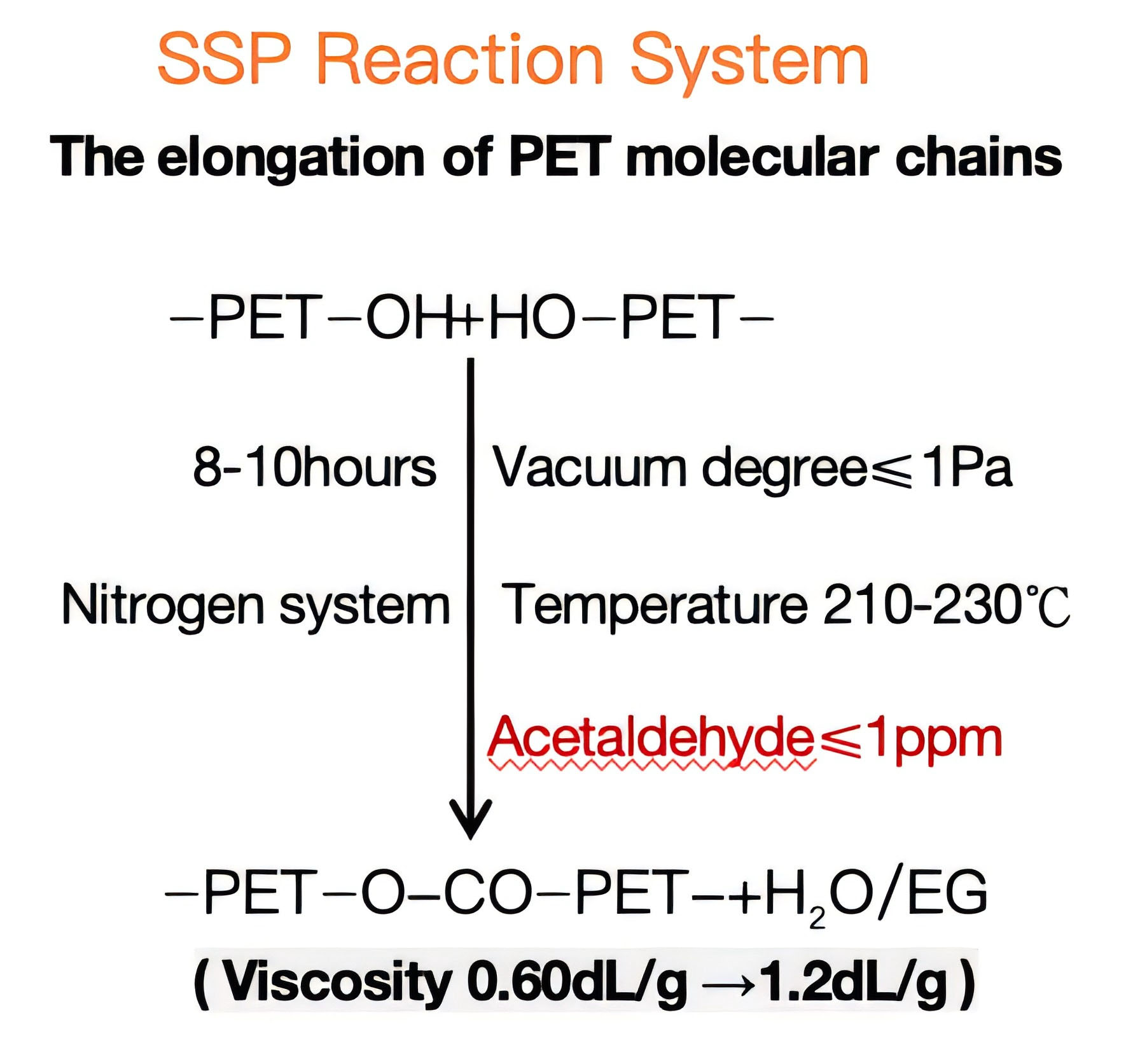

Hőmérséklet: 200–240 ℃ között szabályozott (alacsonyabb, mint a PET olvadáspontja 250–260 ℃, szilárd állapotban tartandó).

Vákuum/inert gázáram: nitrogént vezetnek be és vákuumot szívnak fel, hogy eltávolítsák a reakció melléktermékét, az etilénglikolt (EG), és elősegítsék a polikondenzációs reakciót pozitív irányba.

➢ Kémiai reakció:

A PET molekulaláncának végén található hidroxil (-OH) és karboxil (-COOH) kondenzációs reakción megy keresztül, észterkötést (-COO-) képezve, miközben etilénglikol (EG) szabadul fel, így a molekulalánc tovább nyúlik, és a molekulatömeg (belső viszkozitás IV) fokozatosan növekszik.

A Lianda Machinery integrálja az infravörös szárítást (IRD) az SSP rendszerrel, gyorsan és egyenletesen melegíti fel az anyagot infravörös sugarak segítségével, lerövidíti az előkezelési időt, és optimalizálja a tömegátadási hatékonyságot a szilárd fázisú reakcióban, így az egész rendszer nagy hatékonyságú és energiatakarékos, nagy feldolgozási kapacitással és magas termékstabilitású tulajdonságokkal rendelkezik, ami különösen alkalmas az újrahasznosított PET kiváló minőségű előállítására.

A LIANDA MACHINERY infravörös kristályszárítót (IRD) integrál az SSP rendszerrel, amely infravörös hullámokat használ az anyag gyors és egyenletes melegítésére, az előkezelési idő lerövidítésére és a szilárd fázisú reakció tömegátadási hatékonyságának optimalizálására, így a teljes rendszer rendkívül energiahatékony, nagy feldolgozási kapacitással és magas termékstabilitással rendelkezik. Különösen alkalmas újrahasznosított PET nagyméretű, kiváló minőségű gyártására.

Ha további műszaki részletekre vagy egyedi megoldásokra van szüksége, vegye fel a kapcsolatot a Lianda Machinery-vel professzionális támogatásért.

Az infravörös szárítási technológiával kombinálva megvalósítja a „fertőtlenítés + szárítás + viszkozitásnövelés” integrációját, elősegítve a PET zárt hurkú újrahasznosítását.

Az infravörös szárítási technológiával kombinálva megvalósítja a „fertőtlenítés + szárítás + viszkozitásnövelés” integrációját, elősegítve a PET zárt hurkú újrahasznosítását.

| Előny | Specifikus teljesítmény |

| Molekulatömeg-növekedés | A belső viszkozitás (IV) jelentősen megnő, a mechanikai szilárdság (szakítószilárdság, rugalmassági modulus) pedig 30–50%-kal javul. |

| Termikus stabilitás optimalizálása | Az olvadáspont (Tm) kissé megemelkedik (kb. 5–10 ℃), javul a kristályosság, és fokozódik a magas hőmérséklettel szembeni ellenállás (alkalmas hőálló palack előformákhoz). |

| Fokozott kémiai tisztaság | Eltávolítja a maradék monomereket (például formaldehidet, acetaldehidet) és oligomereket (a tartalom 50 ppm alá csökken), megfelelve az élelmiszeripari szabványoknak. |

| Kíméletes kezelési tulajdonságok | A szilárd fázisú reakciók elkerülik a magas hőmérsékletű olvadás okozta termikus oxidatív lebomlást, és különösen alkalmasak az újrahasznosított PET minőségi helyreállítására. |

| Folyamatrugalmasság | A végtermék viszkozitása pontosan szabályozható a hőmérséklet, az idő és a vákuum mértékének beállításával, így kielégítve a különböző igényeket. |

Alkalmazás

PET előforma

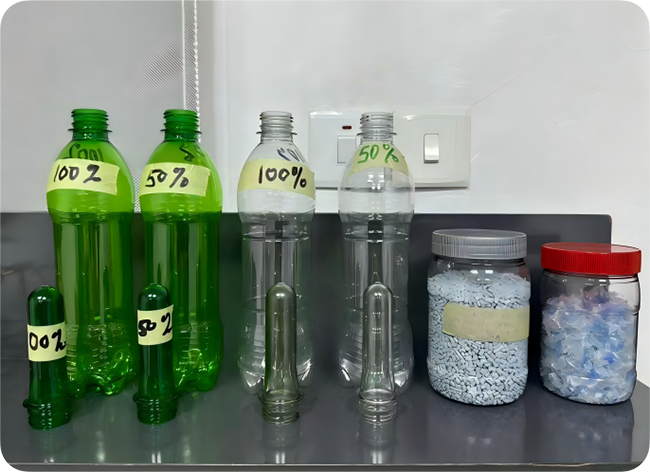

● Nagy átlátszóságú palackgyártás:

Javítja a PET viszkozitásának egyenletességét, csökkenti a palacktest feszültségrepedését, alkalmas szénsavas italokhoz, kozmetikai tartályokhoz stb.

● Hőálló palackok fejlesztése:

Az SSP-n keresztül az IV-érték 0,85 dL/g fölé emelkedik, ami alkalmas hővel töltött italpalackokhoz (például instant tea vagy kávé csomagolásához).

Újrahasznosított PET minőségjavítás

● Újrahasznosított palackpehely újrahasznosítása:

A fogyasztás utáni PET palack pelyheket egy integrált „szárítás - fertőtlenítés - viszkozitásnövelés” folyamattal kezelik, hogy eltávolítsák az EG-t, az acetaldehidet és a VOC-t, és visszaállítsák a viszkozitást, majd újra élelmiszeripari vagy ipari minőségű alkalmazásokhoz (például rostok, lemezek) felhasználhatók legyenek.

● Körforgásos gazdasági érték:

Az infravörös szárítási (IRD) technológiával kombinálva az „alacsony energiaigényű dehidratálás + hatékony viszkozitásnövelés” érhető el a PET zártláncú újrahasznosításának elősegítése érdekében.

Műszaki műanyagok területén

● Nagy teljesítményű PET-előkészítés:

Nagy viszkozitású PET (IV>1,0 dL/g) gyártása autóipari alkatrészekben (például fogaskerekek, csapágyak), elektronikus és elektromos házakban stb. történő felhasználásra, a hagyományos műszaki műanyagok kiváltására.