Infravörös forgó szárító PET szálak gyártásához

Termékadatok

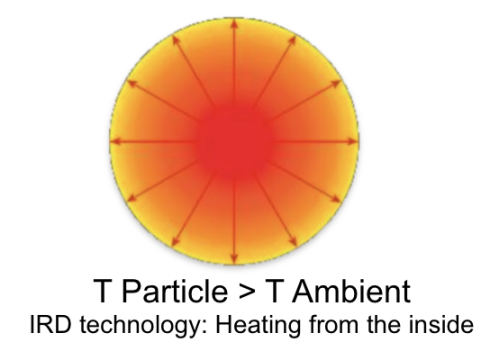

Az anyagba behatoló és arról visszaverődő infravörös sugarak nem befolyásolják az anyag szerveződését, de az elnyelt szövet molekuláris gerjesztés hatására hőenergiává alakul, ami az anyag hőmérsékletének gyors emelkedését okozza.

Hő a maghozRövidhullámú infravörös fény segítségével az anyagot közvetlenül belülről melegítik fel.

Belülről kifeléA magban lévő energia felmelegíti az anyagot a

kifelé, így a nedvesség az anyag belsejéből kifelé áramlik.

A nedvesség elpárolgása.A szárítógép belsejében lévő kiegészítő légkeringetés eltávolítja az elpárolgott nedvességet az anyagból.

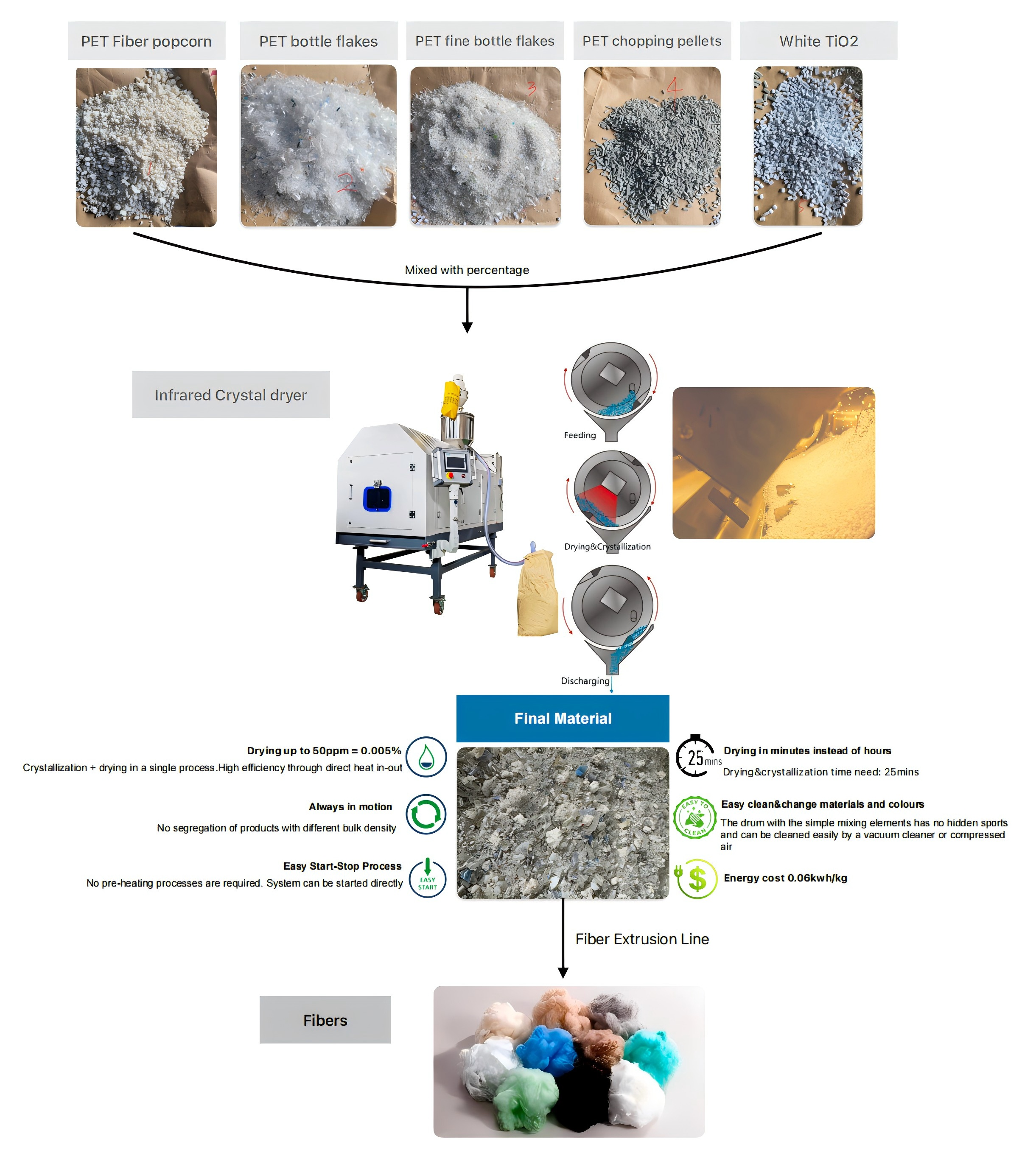

Esettanulmány

Feldolgozás látható

Előnyben részesítjük azt, amit a feldolgozás során elérünk

①Azonnali indítás és gyors kikapcsolás

→ A gyártás azonnali megkezdése lehetséges. A gép bemelegedési fázisa nem szükséges.

→ A feldolgozás könnyen elindítható, leállítható és újraindítható

② Mindig mozgásban

→Nincs elkülönítés a különböző térfogatsűrűségű termékek között

→ A dob folyamatos forgása mozgásban tartja az anyagot, és elkerülhető a csomósodás

③ Szárítás percek alatt, nem órák alatt (Szárítási és kristályosodási idő: 25 perc)

→ Az infravörös sugarak molekuláris termikus rezgéseket okoznak, amelyek közvetlenül hatnak a részecskék magjára belülről kifelé, így a részecskékben lévő nedvesség gyorsan felmelegszik és elpárolog a keringő környezeti levegőbe, miközben a nedvesség egyidejűleg el is távozik.

4. A PET extruder teljesítményének javítása

→ Az IRD rendszerben 10-20%-kal növelhető a térfogatsűrűség, jelentősen javul az extruder bemeneténél az adagolási teljesítmény, miközben az extruder sebessége változatlan marad, a csiga töltési teljesítménye jelentősen javul.

⑤ Könnyen tisztítható és cserélhető anyagok és színek

→ Az egyszerű keverőelemekkel ellátott dob nem rejtett részekkel rendelkezik, és porszívóval vagy sűrített levegővel könnyen tisztítható.

6 Energiaköltség 0,06 kWh/kg

→ rövid tartózkodási idő = nagyfokú folyamatrugalmasság

→ energiaszint egyedileg állítható --- Minden lámpa PLC programmal vezérelhető

GYIK

a. Mi a nyersanyag kezdeti nedvességtartalmának határértéke?

→ Nincs pontos korlátozás a kezdeti nedvességtartalomra vonatkozóan, 2% és 4% is elfogadható

b. Mekkora lehet a végső nedvességtartalom szárítás után?

→ ≦30 ppm

c. Mi a szárítási és kristályosodási idő?

→ 25-30 perc. A szárítás és a kristályosítás egy lépésben befejeződik.

d. Mi a fűtési forrás? Alacsony harmatpontú száraz levegő?

→ Infravörös lámpákat (infravörös hullám) használunk hőforrásként. A rövidhullámú infravörös fény segítségével az anyagot közvetlenül belülről kifelé melegítjük. A magban lévő energia belülről kifelé melegíti az anyagot, így a nedvesség belülről az anyag külseje felé áramlik.

e. A szárítási folyamat során rétegesen lesznek elhelyezve a különböző sűrűségű anyagok?

→ A dob folyamatos forgása mozgásban tartja az anyagot, --A különböző sűrűségű anyagok nem válnak szét az extruderbe való betáplálás során.

f. Mi a szárítási hőmérséklet?

→ A szárítási hőmérséklet beállítási tartománya: 25-300 ℃. PET esetében körülbelül 160-180 ℃-ot javaslunk.

g. Könnyű a színmesterkeveréket megváltoztatni?

→ Az egyszerű keverőelemekkel ellátott dobnak nincsenek rejtett elemei, könnyen cserélhető az anyag vagy a színkeverék

h.Hogyan bánsz a porral?

→ Van porelszívónk, amely együtt működik az IRD-vel

I. Mennyi a lámpák élettartama?

→ 5000-7000 óra. (Ez nem azt jelenti, hogy a lámpák már nem működnek, csak a teljesítménycsökkenést.)

J. Mennyi a szállítási idő?

→ 40 munkanap a befizetés kézhezvétele után

Ha további részleteket szeretne megtudni, kérjük, küldjön nekünk e-mailt a következő címre:

Ügyfél gyári referenciájának futtatása

Szolgáltatásunk

Üzemünkben kiépített tesztközpont található. Tesztközpontunkban folyamatos vagy szakaszos kísérleteket tudunk végezni az ügyfél mintáinak anyagán. Berendezéseink átfogó automatizálási és mérési technológiával vannak felszerelve.

- Be tudjuk mutatni a következőket: --- Szállítás/Rakodás, Szárítás és Kristályosítás, Kiürítés.

- Az anyag szárítása és kristályosítása a maradék nedvesség, a tartózkodási idő, az energiabevitel és az anyagtulajdonságok meghatározása érdekében.

- Kisebb tételek alvállalkozásba adásával is tudjuk bizonyítani a teljesítményünket.

- Az Ön anyag- és gyártási igényeinek megfelelően elkészítünk egy tervet Önnel.

Tapasztalt mérnökünk végzi a tesztet. Munkavállalóit szeretettel meghívjuk közös tesztjeinkre. Így lehetősége nyílik aktívan hozzájárulni, és arra is, hogy működés közben láthassa termékeinket.