TPEE-Trockner und VOC-Reiniger

Anwendungsbeispiel

| Rohstoff | TPE-Pellets von SK Chemical |   |

| Maschine verwenden | LDHW-1200*1000 |  |

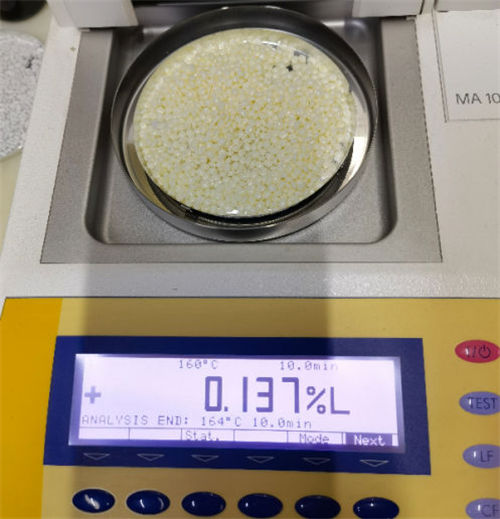

| Anfangsfeuchtigkeit | 1370 ppm Getestet mit dem deutschen Feuchtigkeitsprüfgerät Sartorius |  |

| Trocknungstemperatur eingestellt | 120℃ (Isttemperatur des Materials während des Trocknungsprozesses) | |

| Trockenzeit eingestellt | 20 Minuten | |

| Endfeuchte | 30 ppm Getestet mit dem deutschen Feuchtigkeitsprüfgerät Sartorius |  |

| Endprodukt | Getrocknetes TPE, kein Verklumpen, kein Anhaften der Pellets |  |

Wie man arbeitet

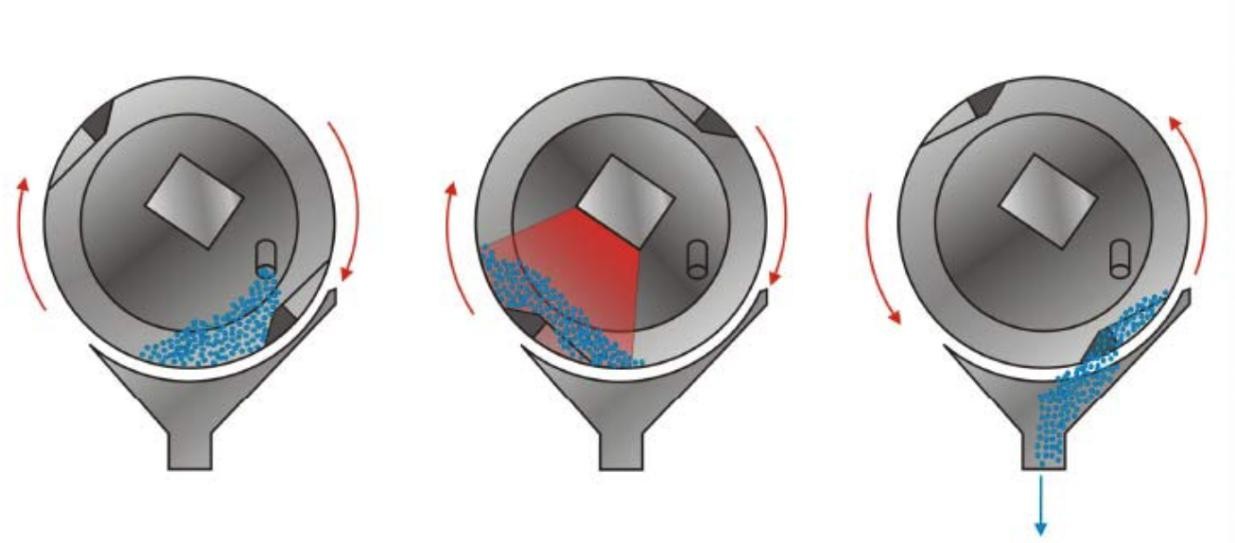

>>Im ersten Schritt besteht das einzige Ziel darin, das Material auf eine voreingestellte Temperatur zu erhitzen.

Bei einer relativ langsamen Trommelrotationsgeschwindigkeit wird die Leistung der Infrarotlampen des Trockners auf ein höheres Niveau eingestellt, dann werden die PETG-Pellets schnell erhitzt, bis die Temperatur auf die voreingestellte Temperatur ansteigt.

>>Trocknungsschritt

Sobald das Material die gewünschte Temperatur erreicht hat, wird die Trommeldrehzahl deutlich erhöht, um ein Verklumpen des Materials zu vermeiden. Gleichzeitig wird die Leistung der Infrarotlampen wieder erhöht, um die Trocknung abzuschließen. Anschließend wird die Trommeldrehzahl wieder verlangsamt. Normalerweise ist der Trocknungsprozess nach 15–20 Minuten abgeschlossen. (Die genaue Zeit hängt von den Materialeigenschaften ab.)

>> Nach Abschluss des Trocknungsprozesses entlädt die IR-Trommel das Material automatisch in ein Vakuum-Entgasungssystem zur VOC-Entfernung

>>Entgasungssystem zur VOC-Entfernung

Das Infrarot-Entgasungssystem erhitzt das Material kontinuierlich durch Infrarotstrahlung mit einer bestimmten Wellenlänge. Während das Material auf eine voreingestellte Temperatur erhitzt wird, wird das getrocknete Material dem Vakuum-Entgasungssystem zur wiederholten Vakuum-Entgasung zugeführt. Schließlich werden die durch das erhitzte Material freigesetzten flüchtigen Stoffe durch das Vakuumsystem abgeführt. Der Gehalt an flüchtigen Stoffen kann <10 ppm betragen.

Unser Vorteil

| 1 | Niedriger Energieverbrauch | Deutlich geringerer Energieverbrauch im Vergleich zu herkömmlichen Verfahren durch die direkte Einbringung der Infrarotenergie in das Produkt |

| 2 | Minuten statt Stunden | Das Produkt verweilt nur wenige Minuten im Trocknungsprozess und steht dann für weitere Produktionsschritte zur Verfügung.

|

| 3 | Sofort | Der Produktionslauf kann sofort nach dem Start beginnen. Eine Aufwärmphase der Maschine ist nicht erforderlich.

|

| 4 | Sanft | Das Material wird schonend von innen nach außen erwärmt und nicht von außen über Stunden mit Hitze belastet und dadurch möglicherweise beschädigt.

|

| 5 | In einem Schritt | Kristallisation und Trocknung in einem Schritt |

| 6 | Erhöhter Durchsatz | Erhöhung des Anlagendurchsatzes durch reduzierte Belastung des Extruders |

| 7 | Kein Verklumpen, kein Ankleben | Durch die Rotation der Trommel wird eine ständige Bewegung des Materials gewährleistet. Die auf Ihr Produkt abgestimmten Spiralen und Mischelemente sorgen für eine optimale Materialmischung und verhindern Verklumpungen. Das Produkt wird gleichmäßig erhitzt |

| 8 | Siemens SPS-Steuerung | Kontrolle.Die Prozessdaten wie Material- und Ablufttemperatur oder Füllstände werden mittels Sensoren und Pyrometern kontinuierlich überwacht. Abweichungen lösen eine automatische Nachregelung aus. Reproduzierbarkeit.Um optimale und reproduzierbare Ergebnisse zu gewährleisten, können Rezepte und Prozessparameter im Steuerungssystem gespeichert werden. Fernwartung.Online-Service über Modem. |

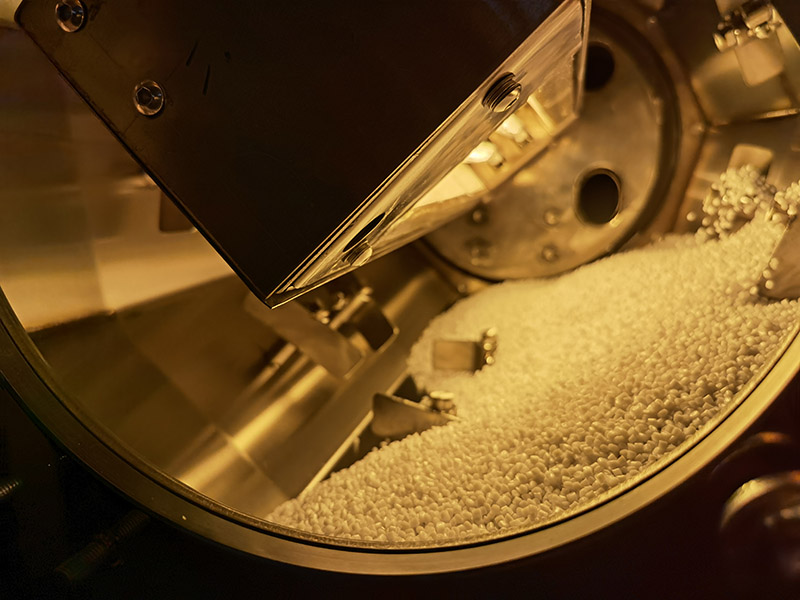

Maschinenfotos

Maschinenanwendung

| Trocknen | Trocknung von Kunststoffgranulaten (PET, TPE, PETG, APET, RPET, PBT, ABS/PC, HDPE, LCP, PC, PP, PVB, WPC, TPU etc.) sowie anderen rieselfähigen Schüttgütern |

| Kristallisation | PET (Flaschenflocken, Granulate, Plattenabfälle), PET-Masterbatch, CO-PET, PBT, PEEK, PLA, PPS usw. |

| Vielfältig | Thermische Behandlung zur Entfernung von Restoligomeren und flüchtigen Bestandteilen |

Materialfreie Prüfung

Unser Werk verfügt über ein eigenes Testzentrum. In unserem Testzentrum können wir kontinuierliche oder diskontinuierliche Experimente mit Probenmaterial unserer Kunden durchführen. Unsere Ausrüstung ist mit umfassender Automatisierungs- und Messtechnik ausgestattet.

• Wir können Folgendes demonstrieren: Fördern/Beladen, Trocknen und Kristallisieren, Entladen.

• Trocknung und Kristallisation des Materials zur Bestimmung von Restfeuchte, Verweilzeit, Energieeintrag und Materialeigenschaften.

• Auch durch die Vergabe von Unteraufträgen für kleinere Chargen können wir unsere Leistungsfähigkeit unter Beweis stellen.

• Entsprechend Ihren Material- und Produktionsanforderungen können wir gemeinsam mit Ihnen einen Plan ausarbeiten.

Erfahrene Ingenieure führen die Tests durch. Ihre Mitarbeiter sind herzlich eingeladen, an unseren gemeinsamen Tests teilzunehmen. So haben Sie nicht nur die Möglichkeit, aktiv mitzuwirken, sondern auch die Möglichkeit, unsere Produkte live im Einsatz zu erleben.

Maschineninstallation

>> Stellen Sie Ihrem Werk einen erfahrenen Ingenieur zur Verfügung, der bei der Installation und beim Ausführen von Materialtests hilft

>> Verwenden Sie einen Luftfahrtstecker. Das elektrische Kabel muss nicht angeschlossen werden, während der Kunde die Maschine in seiner Fabrik erhält. Um den Installationsschritt zu vereinfachen

>> Stellen Sie das Betriebsvideo zur Installation und Betriebsanleitung bereit

>> Online-Support-Service