Лінія екструзії листів термоформування PLA PET

Інфрачервона кристалічна сушарка + лінія екструзії ПЕТ-листів

Перевага, яку ми створюємо

>>LIANDA розробляєОдношнекова екструзійна лінія з інфрачервоною кристалічною сушаркоюдля ПЕТ-листа, 20 хвилин попереднього сушіння та кристалізації, кінцева вологість може бути ≤50 ppm (лінія машини працює стабільно, якість кінцевого листа стабільна)

Екструзійна лінія має такі властивості, як низьке енергоспоживання, простий виробничий процес та легке обслуговування.

Сегментована шнекова структура може зменшити втрату в'язкості ПЕТ-смоли, симетричний та тонкостінний вал каландра покращує ефект охолодження, продуктивність та якість листа.

Багатокомпонентний дозуючий живильник точно контролює відсоток нового матеріалу, переробленого матеріалу та основної партії.

Лист широко використовується для термоформування упаковки.

>>Інфрачервона кристалічна сушарка ----- Сушить та кристалізує пластівці/чіпси R-PET за 20 хвилин зі швидкістю 30 ppm, заощаджуючи 45-50% витрат на енергію.

※Обмеження гідролітичної деградації в'язкості.

※ Запобігання підвищенню рівня амінокислот у матеріалах, що контактують з харчовими продуктами

※ Збільшення потужності виробничої лінії до 50%

※ Покращення та забезпечення стабільності якості продукції -- Рівна та повторювана вологість матеріалу на вході

Зменшення витрат на виробництво ПЕТ-листа: до 60% менше споживання енергії, ніж у звичайних системах сушіння

Миттєвий запуск і швидше вимкнення --- Немає потреби в попередньому нагріванні

Сушіння та кристалізація будуть оброблятися в один етап

Щоб покращити міцність на розтяг ПЕТ-листа, збільште додану вартість--- Кінцева вологість може бути ≤30 ppm протягом 20 хвилинСухість та кристалізація

- Лінія машин оснащена системою ПЛК Siemens з функцією пам'яті однієї клавіші

- Охоплює площу невеликої, простої конструкції, легкої в експлуатації та обслуговуванні

- Незалежне налаштування температури та часу сушіння

- Відсутність сегрегації продуктів з різною насипною щільністю

- Легке очищення та зміна матеріалу

>>Лінія екструзійних машин для ПЕТ

| Модель | Багатошаровий | Одинарний шар | Високоефективний |

| Специфікація екструдера | LD75&36/40-1000 | LD75/40-1000 | LD95&62/44-1500 |

| Товщина виробу | 0,15-1,5 мм | 0,15-1,5 мм | 0,15-1,5 мм |

| Потужність головного двигуна | 110 кВт/45 кВт | 110 кВт | 250 кВт/55 кВт |

| Максимальна екструзійна потужність | 500 кг/год | 450 кг/год | 800-1000 кг/год |

Список машин

| Склад машини | ||

| NO | Машина | Кількість |

| 1 | Інфрачервона кристалічна сушарка для ПЕТ | 1 комплект |

| 2 | Вакуумний шнековий живильник | 1 комплект |

| 3 | Двошнековий екструдер | 1 комплект |

| 4 | Вакуумна система негативного тиску | 1 комплект |

| 5 | Двоканальний фільтр | 1 комплект |

| 6 | Дозуючий насос для розплаву | 1 комплект |

| 7 | Спеціальна прес-форма для ПЕТ | 1 комплект |

| 8 | Тривалкова каландрувальна формувальна частина | 1 комплект |

| 9 | Силіконове олійне покриття та пристрій для духовки | 1 комплект |

| 10 | Пристрій для різання крайового матеріалу | 1 комплект |

| 11 | Пристрій для відновлення крайового матеріалу | 1 комплект |

| 12 | Система подвійного обмоту станції | 1 комплект |

| 13 | Система керування людино-машинним інтерфейсом SIEMENS | 1 комплект |

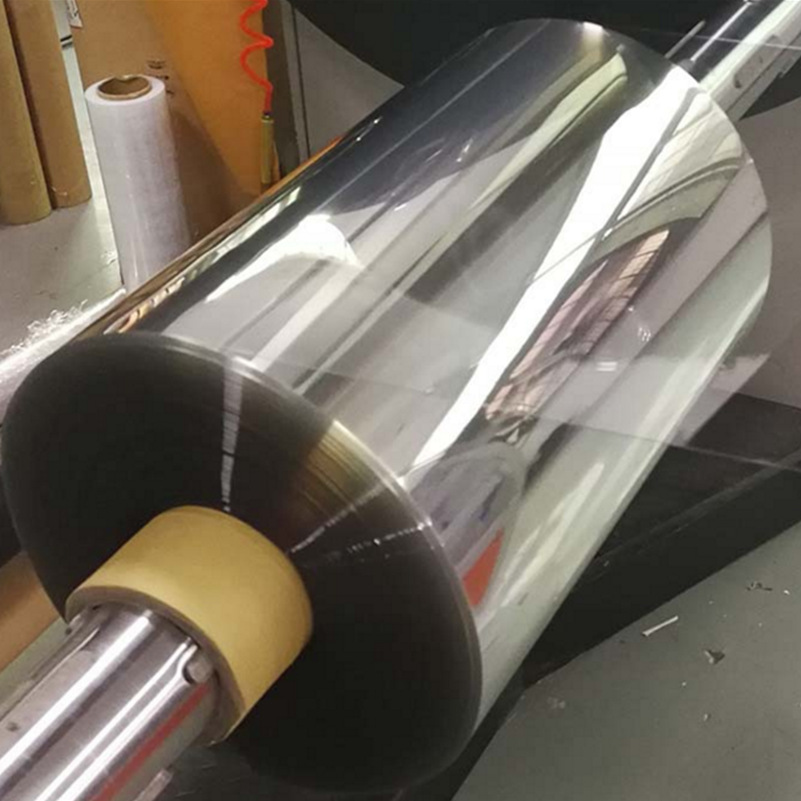

Фотографії машин

Найчастіші запитання

З: Яку кінцеву вологість ви можете отримати? Чи є у вас якісь обмеження щодо початкової вологості сировини?

A: Кінцева вологість, яку ми можемо отримати, ≤30 ppm (візьмемо, наприклад, ПЕТ). Початкова вологість може становити 6000-15000 ppm.

З: Ми використовуємо подвійну паралельну шнекову екструзію з вакуумною дегазаційною системою для екструзії ПЕТ-листів, чи потрібно нам все ще використовувати попередню сушарку?

A: Ми рекомендуємо використовувати попередню сушарку перед екструзією. Зазвичай така система має суворі вимоги до початкової вологості ПЕТ-матеріалу. Як відомо, ПЕТ – це матеріал, який може поглинати вологу з атмосфери, що може призвести до погіршення роботи екструзійної лінії. Тому ми рекомендуємо використовувати попередню сушарку перед вашою екструзійною системою:

>>Обмеження гідролітичної деградації в'язкості

>>Запобігання підвищенню рівня амінокислот у матеріалах, що контактують з харчовими продуктами

>>Збільшення потужності виробничої лінії до 50%

>>Покращення та стабільність якості продукції -- Рівна та повторювана вологість матеріалу на вході

З: Ми збираємося використовувати новий матеріал, але в нас немає досвіду сушіння такого матеріалу. Чи можете ви нам допомогти?

A: На нашому заводі є випробувальний центр. У нашому випробувальному центрі ми можемо проводити безперервні або переривчасті експерименти зі зразками матеріалів замовника. Наше обладнання оснащене комплексною автоматизованою та вимірювальною технологією.

Ми можемо продемонструвати --- Транспортування/завантаження, сушіння та кристалізацію, розвантаження.

Сушіння та кристалізація матеріалу для визначення залишкової вологості, часу перебування, витрат енергії та властивостей матеріалу.

Ми також можемо продемонструвати ефективність, укладаючи субпідряди для менших партій.

Відповідно до ваших вимог до матеріалів та виробництва, ми можемо розробити з вами план.

Досвідчений інженер проведе випробування. Ваших співробітників щиро запрошуємо взяти участь у наших спільних випробуваннях. Таким чином, у вас буде можливість як активно долучитися, так і побачити нашу продукцію в дії.

З: Який термін доставки вашого IRD?

A: 40 робочих днів з моменту отримання нами вашого депозиту на рахунок нашої компанії.

З: Як щодо встановлення вашого IRD?

Досвідчений інженер може допомогти вам встановити систему IRD на вашому заводі. Або ми можемо надати послуги онлайн-інструкції. Вся машина оснащена авіаційним штекером, що спрощує підключення.

З: Для чого можна подати заявку на IRD?

A: Це може бути попередня сушарка для

Лінія екструзії листів PET/PLA/TPE

Лінія для виготовлення ПЕТ-стрічок для тюків

Кристалізація та сушіння ПЕТ-маткової суміші

Лінія екструзії листів PETG

Машина для виробництва мононитки ПЕТ, екструзійна лінія мононитки ПЕТ, мононитка ПЕТ для мітли

Машина для виготовлення плівки PLA/PET

PBT, ABS/PC, HDPE, LCP, PC, PP, PVB, WPC, TPE, TPU, PET (пляшкові пластівці, гранули, пластівці), PET masterbatch, CO-PET, PBT, PEEK, PLA, PBAT, PPS тощо.

Термічні процеси длявидалення залишків олігомерів та летких компонентів.