Лінія грануляції пластівців ПЕТ-пляшок

Переробка ПЕТ-пляшок гранулятор ПЕТ гранулятор процес виробництва

Вакуумний живильник → Інфрачервона кристалічна сушарка → Вакуумний розвантажувач → Одношнековий екструдер → Гідравлічний сітчастий обмінник → Головка з водяним охолодженням → Жолоб для промивання водою → Гранулятор з промиванням водою → Зневоднювальна машина → Вібраційна ситова машина → Пакування готової продукції.

Технічна специфікація

|

Назва машини |

Лінія гранулювання ПЕТ з одним шнеком |

|

Сировина |

Пластівці rPET |

|

Кінцевий продукт |

Гранули rPET |

|

Компоненти виробничої лінії | Система інфрачервоної кристалічної сушарки: Вакуумний живильник/ Інфрачервона сушарка кристалів/ Вакуумний розвантажувач

Лінія грануляції з одношнековою екструзією: Одношнековий головний екструдер/Гідравлічний змінник екранів з подвійними поршнями/Фільцювальна головка/Жолоб для промивної води/Промивний гранулятор/Вертикальна зневоднювальна машина/Вібраційна ситова машина/Зберігання

|

|

Діаметр гвинта |

90 мм-150 мм |

|

Л/Д |

1:24/1:30 |

|

Діапазон вихідного сигналу |

150-1000 кг/год |

|

Матеріал гвинта |

38CrMoAlA з азотуванням |

|

Тип гранулювання |

Промивання водою та гранулювання |

|

Зміна екрана |

Гідравлічний подвійний поршневий екран-чейнджер |

Деталі машини

Інфрачервона кристалічна сушарка (патентований дизайн LIANDA)

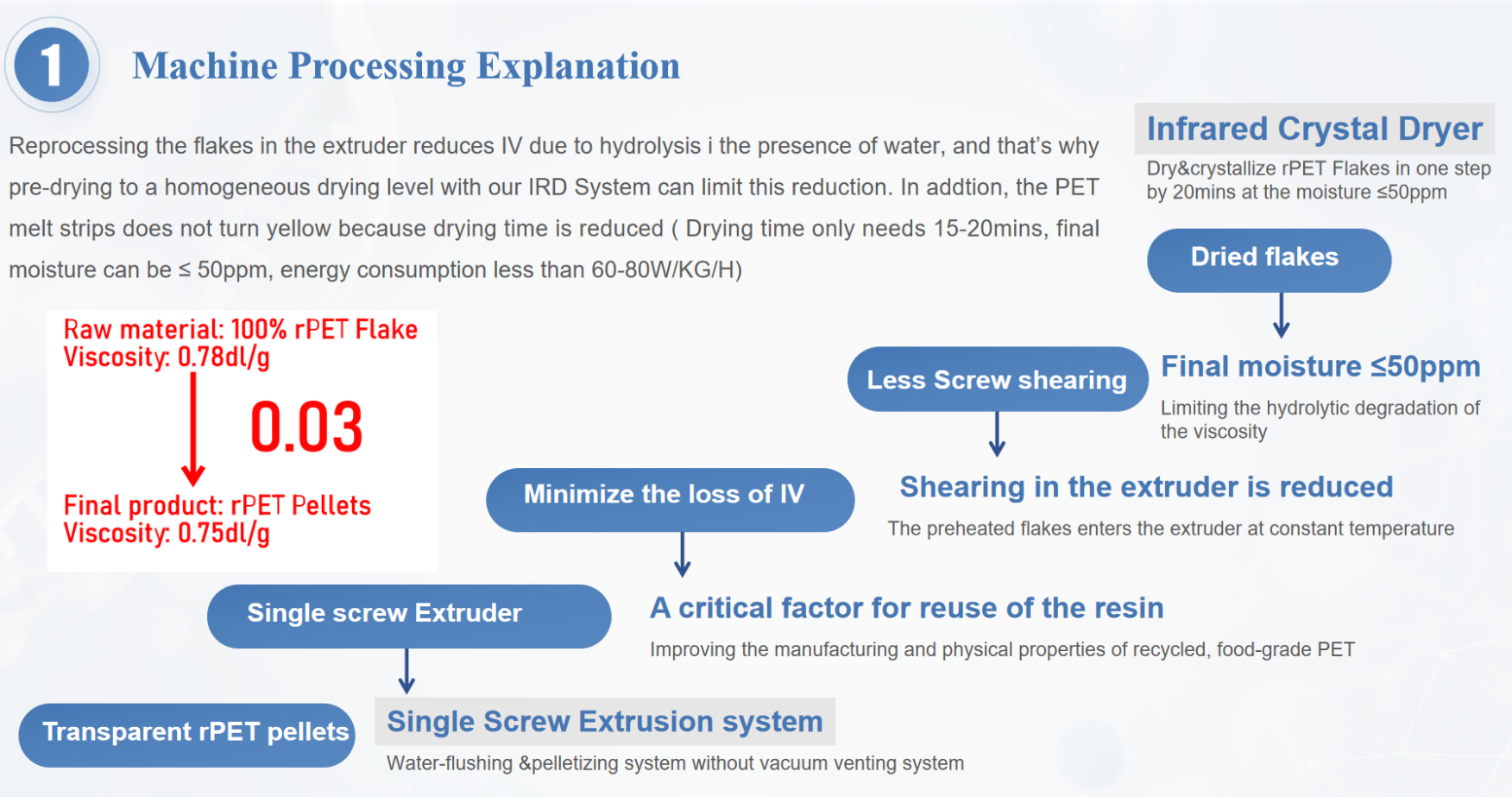

①Покращення виробничих та фізичних властивостей переробленого харчового ПЕТ за допомогою технології на основі інфрачервоних хвиль відіграє вирішальну роль у властивостях внутрішньої в'язкості (IV)

②Попередня кристалізація та сушіння пластівців перед екструзією допомагає мінімізувати втрати IV з ПЕТ, що є критичним фактором для повторного використання смоли

③Переробка пластівців в екструдері знижує вологість (IV) через гідроліз у присутності води, і тому попереднє сушіння до однорідного рівня сушіння за допомогою нашої системи IRD може обмежити це зниження.

Крім того, смужки розплавленого ПЕТ не жовтіють, оскільки час висихання скорочується (час висихання становить лише 15-20 хвилин, кінцева вологість може бути ≤ 30 ppm, споживання енергії менше 60-80 Вт/кг/год).

④Таким чином, зменшується зсув в екструдері, оскільки попередньо нагрітий матеріал надходить в екструдер при постійній температурі.

⑤Покращення продуктивності ПЕТ-екструдера

Збільшення насипної щільності на 10-20% може бути досягнуто в IRD, що суттєво покращує продуктивність подачі на вході екструдера – при незмінній швидкості екструдера продуктивність заповнення шнеком значно покращується.

Лінія гранулювання з одним шнеком (без вакуумної вентиляції)

Використовуючи сильні сторони одношнекового екструдера та поєднуючи його з унікально розробленим шнеком LIANDA для пластівців з rPET-пляшок, нам вдалося збільшити продуктивність на 20% з меншим споживанням енергії порівняно з паралельним двошнековим екструдером.

В'язкість гранул rPET, вироблених нашою системою: падіння в'язкості становить лише ≤0,02-0,03 дл/г --- без додавання будь-якого підсилювача в'язкості. (Згідно з нашими внутрішніми випробуваннями)

Гранули rPET Колір: прозорий --- без додавання будь-яких підсилювачів прозорості

Без вакуумної вентиляційної системи --- Економія енергії, безпроблемна та стабільна робота

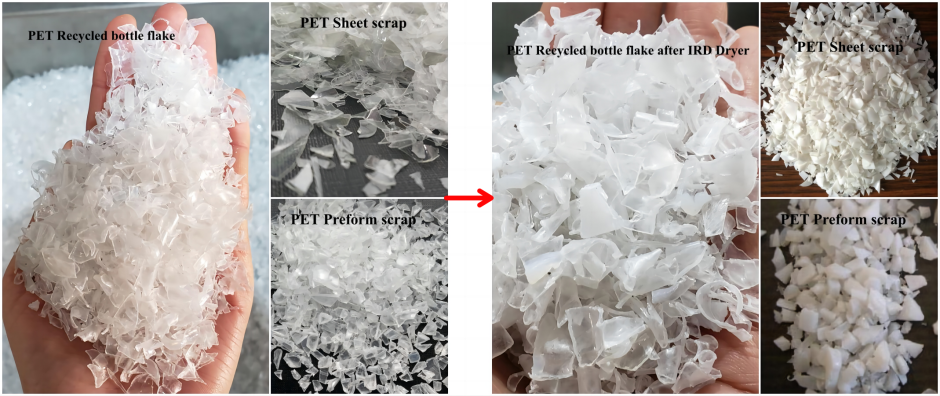

Фотографії машин