PET-granuleringslinje

Infraröd kristalliseringstork för rPET-extruderingsgranuleringslinje

Infraröd förtorkning av rPET-flaskflingor: Ökad produktion och förbättrad kvalitet på PET-extrudrar

Torkning är den enskilt viktigaste variabeln i processen.

>>Att förbättra tillverknings- och fysikaliska egenskaper hos återvunnen, livsmedelsklassad PET genom teknik som drivs av infrarött ljus spelar en avgörande roll för den inneboende viskositeten (IV)

>>Förkristallisering och torkning av flingorna före extrudering hjälper till att minimera förlusten av IV från PET, en kritisk faktor för återanvändning av hartset

>>Återbearbetning av flingorna i extrudern minskar IV på grund av hydrolys i närvaro av vatten, och det är därför förtorkning till en homogen torknivå med vårt IRD-system kan begränsa denna minskning. Dessutom,PET-smältremsorna gulnar inte eftersom torktiden minskar(Torktiden är bara 15–20 minuter, den slutliga fuktigheten kan vara ≤ 30 ppm, energiförbrukningen är mindre än 80 W/kg/h)

>>Skärningen i extrudern minskas därmed också eftersom det förvärmda materialet kommer in i extrudern vid konstant temperatur.

>>Förbättra produktionen från PET-extrudern

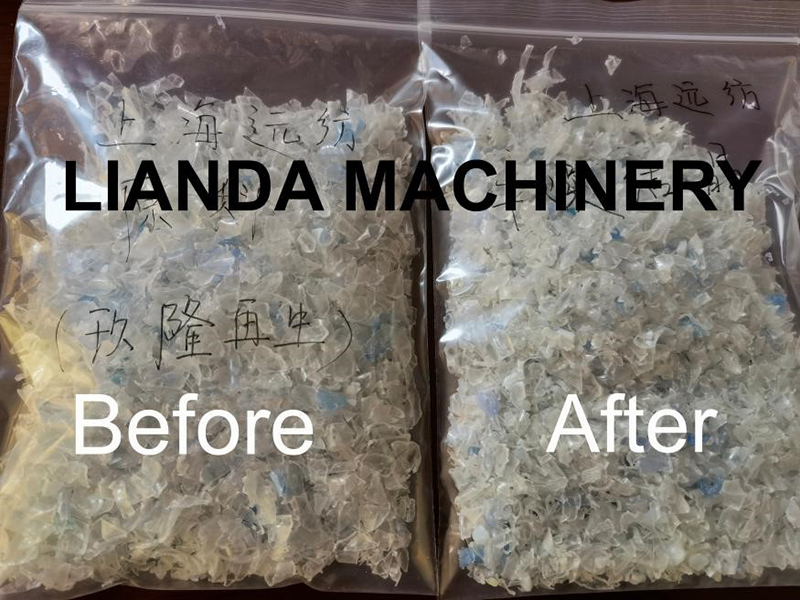

En ökning av bulkdensiteten med 10 till 20 % kan uppnås i IRD, vilket förbättrar matningsprestandan vid extruderns inlopp avsevärt – medan extruderhastigheten förblir oförändrad, förbättras fyllningsprestandan på skruven avsevärt.

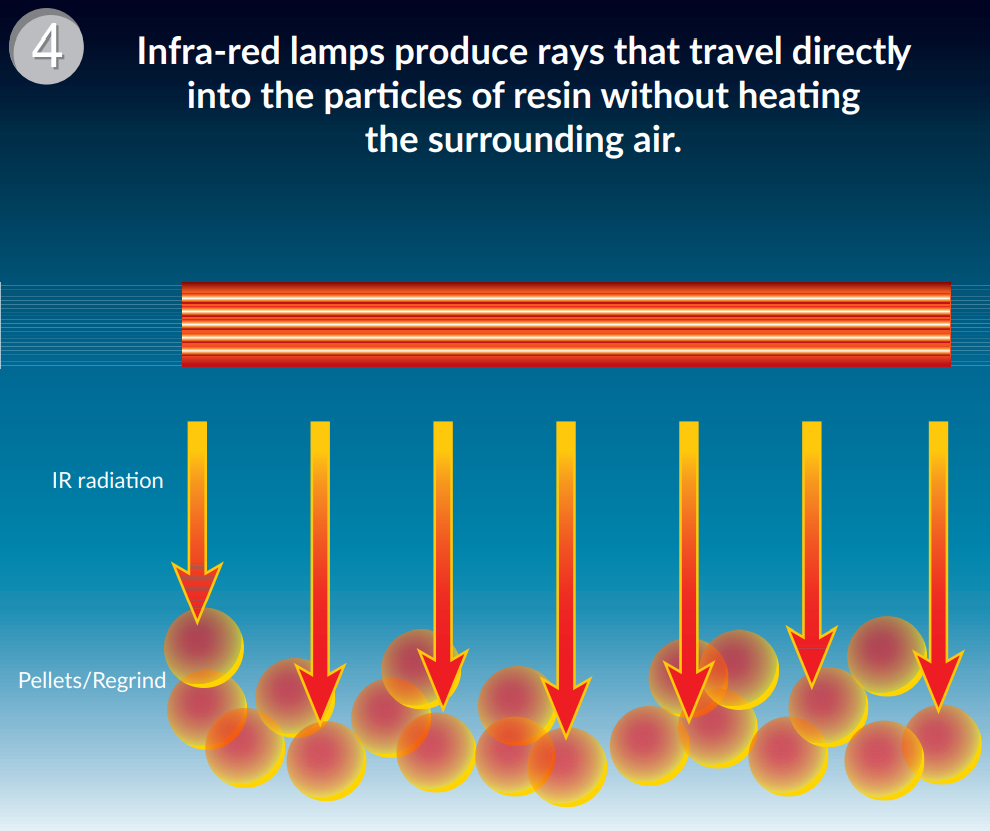

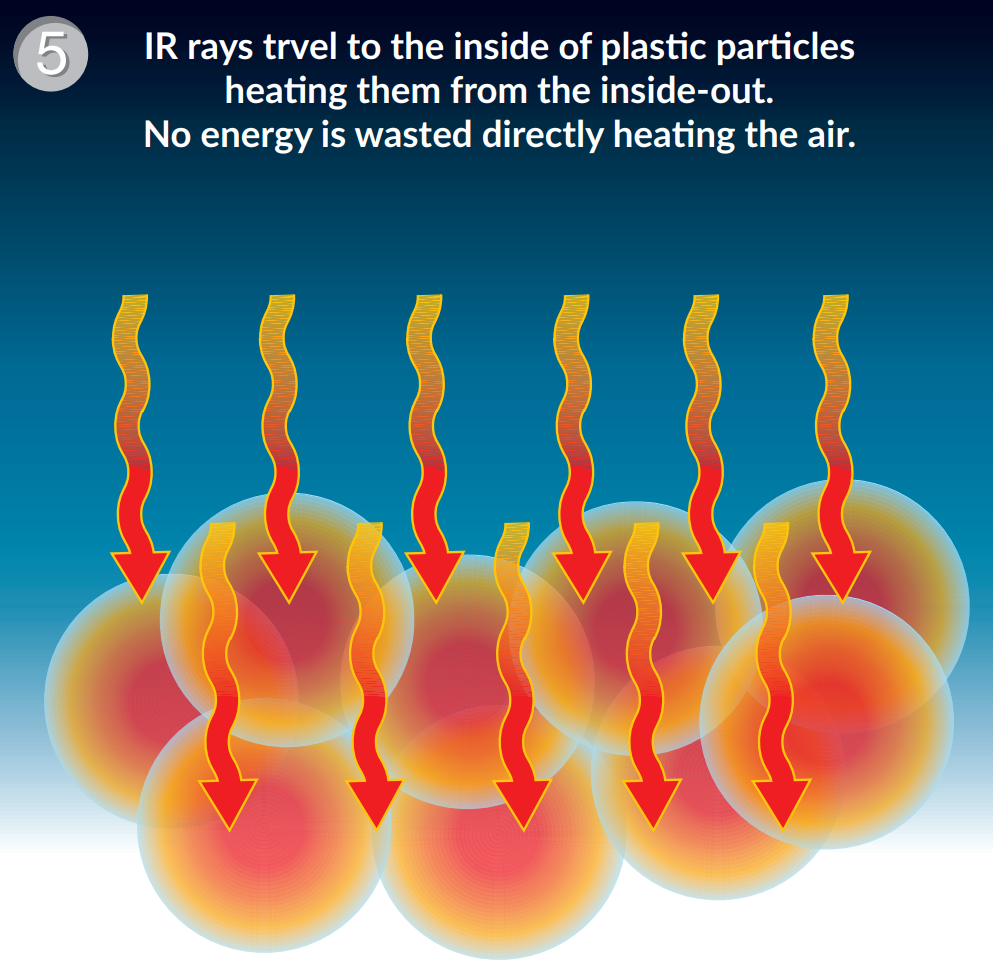

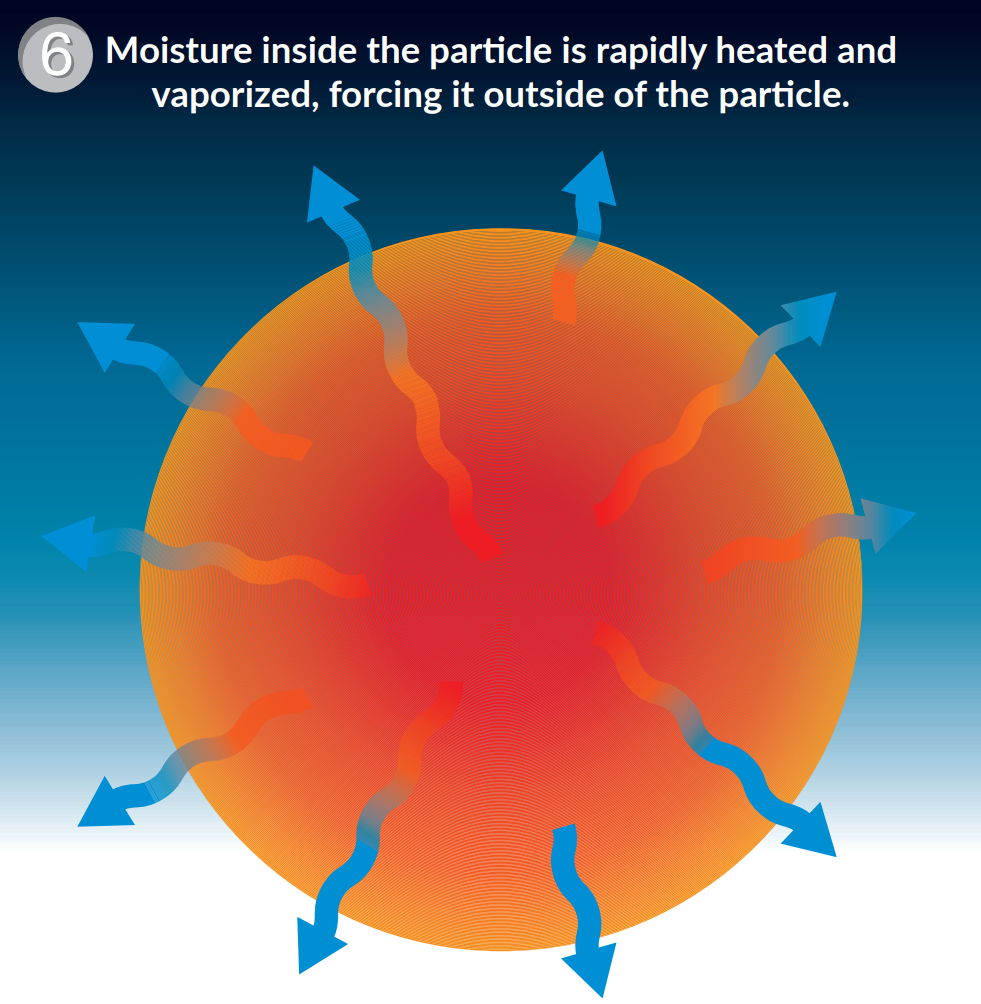

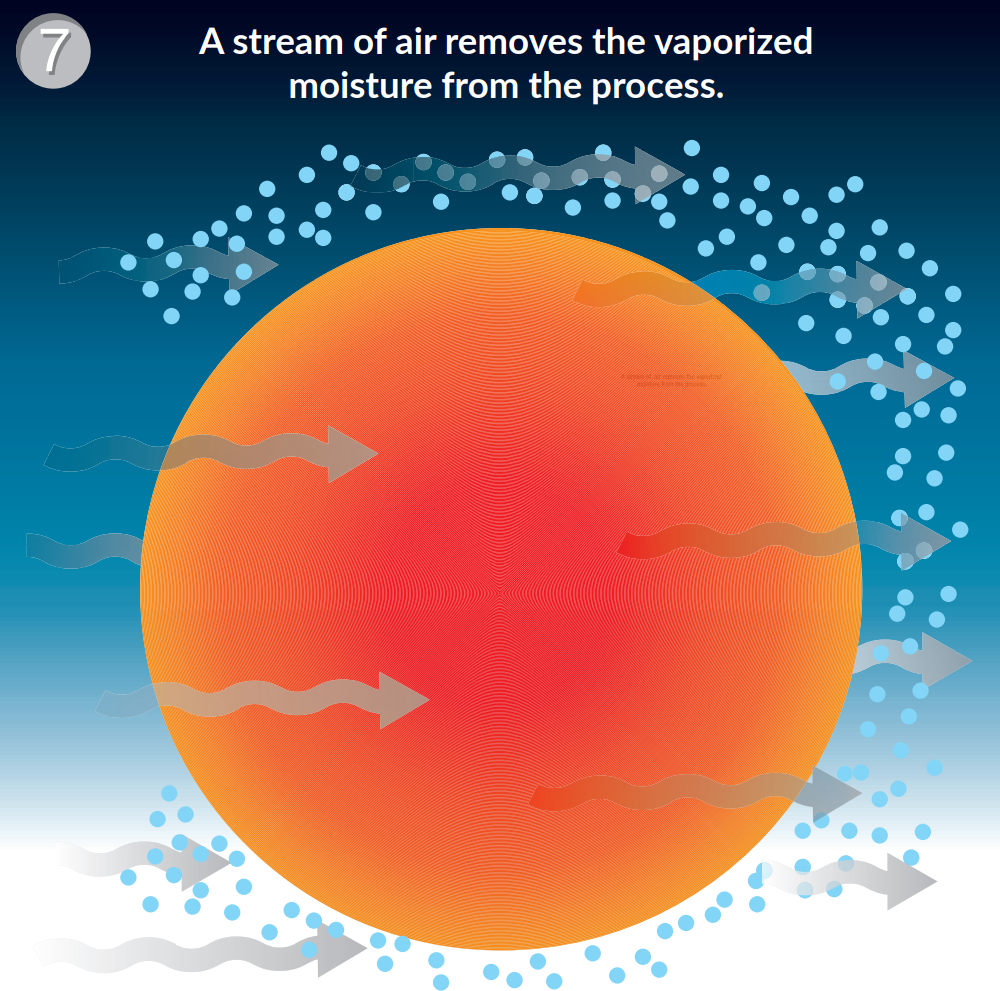

Arbetsprincip

Fördel vi gör

※Begränsar den hydrolytiska nedbrytningen av viskositeten.

※ Förhindra ökande AA-nivåer för material med livsmedelskontakt

※ Ökar produktionslinjens kapacitet med upp till 50 %

※ Förbättring och stabilisering av produktkvaliteten -- Lika och repeterbar ingående fukthalt i materialet

→ Minska tillverkningskostnaden för PET-pellets: Upp till 60 % lägre energiförbrukning än konventionella torksystem

→ Omedelbar start och snabbare avstängning --- Ingen förvärmning behövs

→ Torkning och kristallisering sker i ett steg

→ Maskinlinjen är utrustad med Siemens PLC-system med en knappminnesfunktion

→ Täcker ett område med liten, enkel struktur och är lätt att använda och underhålla

→ Oberoende temperatur- och torktidsinställning

→ Ingen segregering av produkter med olika skrymdensiteter

→ Lätt att rengöra och byta material

Maskin som körs i kundernas fabrik

Vanliga frågor

F: Vilken är den slutliga fukthalten ni kan få? Har ni någon begränsning på råmaterialets initiala fukthalt?

A: Den slutliga fuktigheten vi kan få är ≤30 ppm (ta PET som exempel). Den initiala fuktigheten kan vara 6000-15000 ppm.

F: Vi använder dubbel parallell skruvextrudering med vakuumavgasningssystem för PET-extruderingsgranuleringslinje, ska vi fortfarande behöva använda förtorkare?

A: Vi föreslår att man använder förtorkare före extrudering. Vanligtvis har sådana system strikta krav på initial fuktighet hos PET-materialet. Som vi vet är PET ett slags material som kan absorbera fukt från atmosfären, vilket kan göra att extruderingslinjen fungerar dåligt. Därför föreslår vi att man använder förtorkare före extrudering:

>>Begränsar den hydrolytiska nedbrytningen av viskositeten

>>Förhindra ökande AA-nivåer för material med livsmedelskontakt

>>Ökning av produktionslinjens kapacitet med upp till 50 %

>> Förbättring och stabilisering av produktkvaliteten -- Lika och repeterbar ingående fukthalt i materialet

F: Vad är leveranstiden för din IRD?

A: 40 arbetsdagar sedan vi fick din insättning på vårt företagskonto.

F: Hur är det med installationen av er IRD?

En erfaren ingenjör kan hjälpa dig att installera IRD-systemet i din fabrik. Eller så kan vi erbjuda guidetjänster online. Hela maskinen använder flygplanskontakt, vilket gör anslutningen enklare.

F: Vad kan IRD ansökas om?

A: Den kan förtorkas

- PET/PLA/TPE-ark extruderingsmaskinlinje

- PET-balbandstillverkningsmaskinlinje

- PET-masterbatchkristallisering och torkning

- PETG-ark extruderingslinje

- PET-monofilamentmaskin, PET-monofilamentextruderingslinje, PET-monofilament för kvast

- PLA/PET-filmtillverkningsmaskin

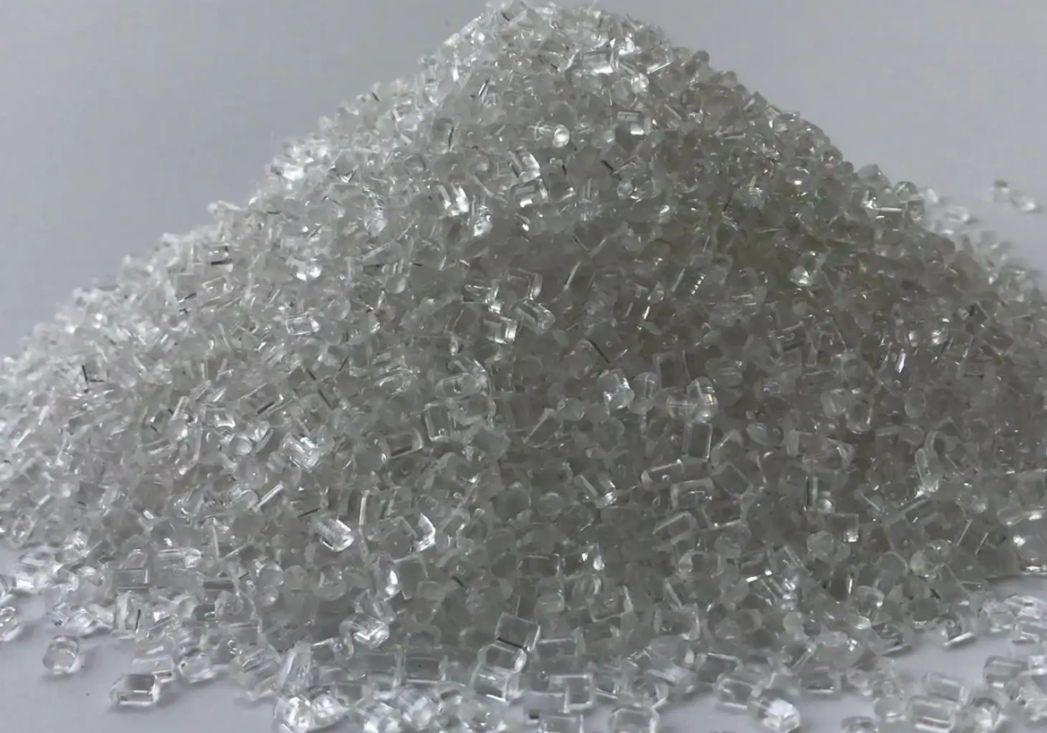

- PBT, ABS/PC, HDPE, LCP, PC, PP, PVB, WPC, TPE, TPU, PET (flaskflingor, granulat, flingor), PET-masterbatch, CO-PET, PBT, PEEK, PLA, PBAT, PPS etc.

- Termiska processer föravlägsnande av restoligomerer och flyktiga komponenter.