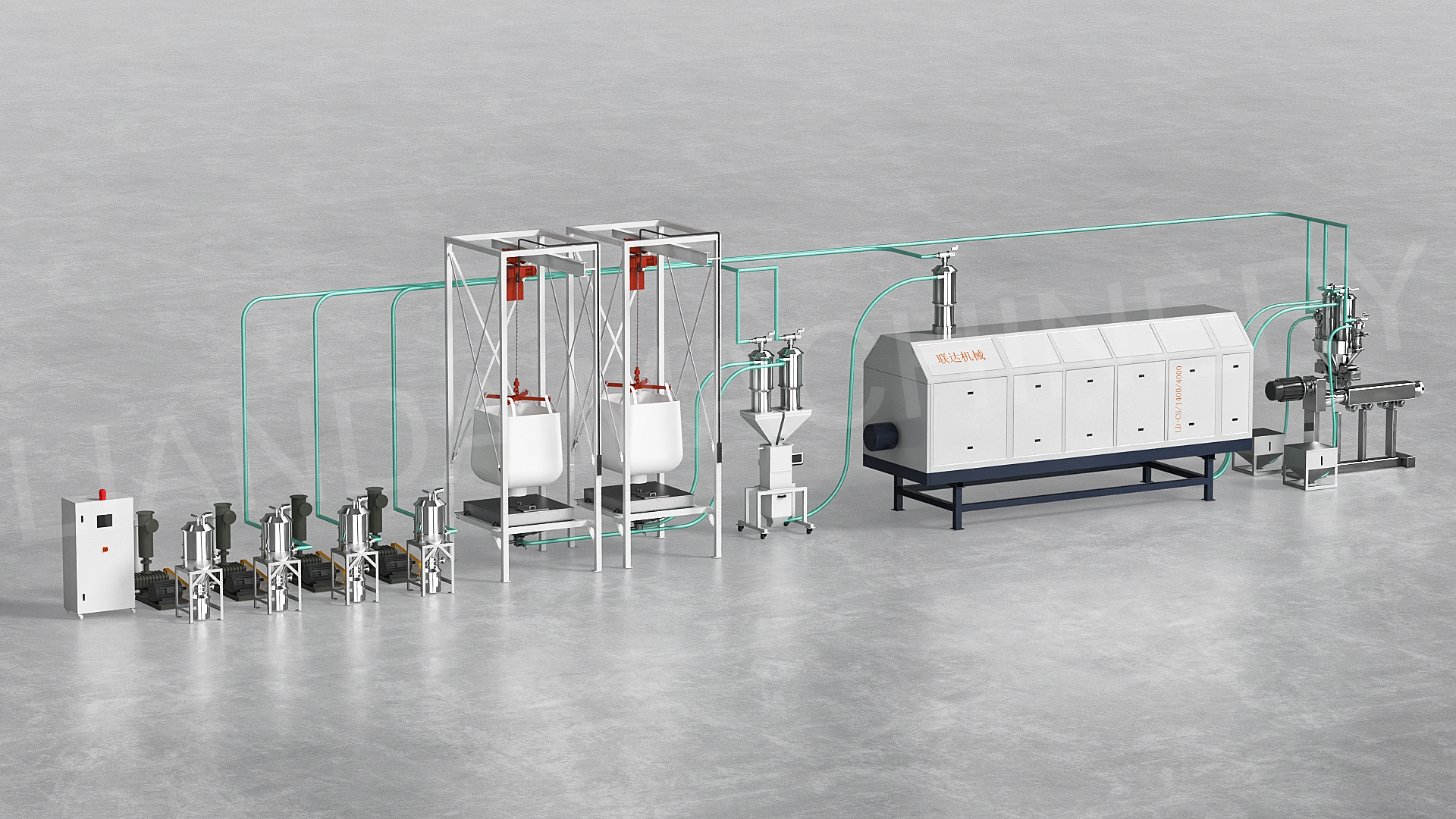

IRD-torkare för PET-arkproduktionslinje

Infraröd kristalliseringstork för PET-arktillverkning

Lösningar för PET-arktillverkning --- Råmaterial: PET-ommalningsflingor + jungfruharts

Torkning är den enskilt viktigaste variabeln i processen.

LIANDA har arbetat nära med hartsleverantörer och bearbetare för att utveckla utrustning och procedurer som kan eliminera fuktrelaterade kvalitetsproblem samtidigt som de sparar energi.

>>Använd rotationstorkningssystem för att säkerställa jämn torkning

>>Bra blandning utan att klumpa eller fastna under torkningsprocessen

>>Ingen segregering av produkter med olika skrymdensiteter

Energiförbrukning

Idag rapporterar LIANDA IRD-användare en energikostnad på 0,08 kWh/kg, utan att offra produktkvaliteten.

>>Total processinsyn som IRD-systemets PLC-kontroller möjliggör

>>För att uppnå 50 ppm räcker endast IRD med 20 minuters torkning och kristallisering i ett steg.

>>Bred tillämpning

Hur man arbetar

>>I första steget är det enda målet att värma upp materialet till en förinställd temperatur.

Om trumman roterar med en relativt låg hastighet kommer torktumlarens infraröda lampors effekt att vara högre, och plasthartset kommer att värmas upp snabbt tills temperaturen stiger till den förinställda temperaturen.

>> Torknings- och kristalliseringssteg

När materialet når rätt temperatur ökas trummans hastighet till en mycket högre rotationshastighet för att undvika att materialet klumpar ihop sig. Samtidigt ökas infrarödlampans effekt igen för att slutföra torkningen och kristallisationen. Därefter saktas trummans rotationshastighet ner igen. Normalt sett är torknings- och kristallisationsprocessen klar efter 15–20 minuter. (Den exakta tiden beror på materialets egenskaper)

>>Efter att torknings- och kristalliseringsprocessen är avslutad kommer IR-trumman automatiskt att tömma materialet och fylla på trumman för nästa cykel.

Den automatiska påfyllningen såväl som alla relevanta parametrar för de olika temperaturramperna är helt integrerade i den toppmoderna pekskärmskontrollen. När parametrar och temperaturprofiler har hittats för ett specifikt material kan dessa inställningar sparas som recept i styrsystemet.

Fördel vi gör

※Begränsar den hydrolytiska nedbrytningen av viskositeten.

※ Förhindra ökande AA-nivåer för material med livsmedelskontakt

※ Ökar produktionslinjens kapacitet med upp till 50 %

※ Förbättring och stabilisering av produktkvaliteten -- Lika och repeterbar ingående fukthalt i materialet

→ Minska tillverkningskostnaden för PET-ark: Upp till 60 % mindre energiförbrukning än konventionella torksystem

→ Omedelbar start och snabbare avstängning --- Ingen förvärmning behövs

→ Torkning och kristallisering sker i ett steg

→För att förbättra draghållfastheten hos PET-arket, öka mervärdet--- Slutfuktigheten kan vara ≤50 ppm efter 20 minuterTorr och kristalliseradation

→ Maskinlinjen är utrustad med Siemens PLC-system med en knappminnesfunktion

→ Täcker ett område med liten, enkel struktur och är lätt att använda och underhålla

→ Oberoende temperatur- och torktidsinställning

→ Ingen segregering av produkter med olika skrymdensiteter

→ Lätt att rengöra och byta material

Maskin som körs i kundernas fabrik

Vanliga frågor

F: Vilken är den slutliga fukthalten ni kan få? Har ni någon begränsning på råmaterialets initiala fukthalt?

A: Den slutliga fuktigheten vi kan få är ≤30 ppm (ta PET som exempel). Den initiala fuktigheten kan vara 6000-15000 ppm.

F: Vi använder dubbel parallell skruvextrudering med vakuumavgasningssystem för PET-arkextrudering, ska vi fortfarande behöva använda förtorkare?

A: Vi föreslår att man använder förtorkare före extrudering. Vanligtvis har sådana system strikta krav på initial fuktighet hos PET-materialet. Som vi vet är PET ett slags material som kan absorbera fukt från atmosfären, vilket kan göra att extruderingslinjen fungerar dåligt. Därför föreslår vi att man använder förtorkare före extrudering:

>>Begränsar den hydrolytiska nedbrytningen av viskositeten

>>Förhindra ökande AA-nivåer för material med livsmedelskontakt

>>Ökning av produktionslinjens kapacitet med upp till 50 %

>> Förbättring och stabilisering av produktkvaliteten -- Lika och repeterbar ingående fukthalt i materialet

F: Vi kommer att använda nytt material men vi har ingen erfarenhet av att torka sådant material. Kan ni hjälpa oss?

A: Vår fabrik har ett testcenter. I vårt testcenter kan vi utföra kontinuerliga eller diskontinuerliga experiment för kundens provmaterial. Vår utrustning är utrustad med omfattande automatiserings- och mätteknik.

Vi kan demonstrera --- Transport/lastning, torkning och kristallisering, urladdning.

Torkning och kristallisering av material för att bestämma restfuktighet, uppehållstid, energiinsats och materialegenskaper.

Vi kan också demonstrera prestanda genom att lägga ut mindre partier på underleverantörer.

I enlighet med era material- och produktionskrav kan vi utforma en plan tillsammans med er.

Erfaren ingenjör kommer att utföra testet. Era anställda är hjärtligt välkomna att delta i våra gemensamma tester. Därmed har ni både möjlighet att bidra aktivt och möjlighet att faktiskt se våra produkter i drift.

F: Vad är leveranstiden för din IRD?

A: 40 arbetsdagar sedan vi fick din insättning på vårt företagskonto.

F: Hur är det med installationen av er IRD?

En erfaren ingenjör kan hjälpa dig att installera IRD-systemet i din fabrik. Eller så kan vi erbjuda guidetjänster online. Hela maskinen använder flygplanskontakt, vilket gör anslutningen enklare.

F: Vad kan IRD ansökas om?

A: Den kan förtorkas

- PET/PLA/TPE-ark extruderingsmaskinlinje

- PET-balbandstillverkningsmaskinlinje

- PET-masterbatchkristallisering och torkning

- PETG-ark extruderingslinje

- PET-monofilamentmaskin, PET-monofilamentextruderingslinje, PET-monofilament för kvast

- PLA/PET-filmtillverkningsmaskin

- PBT, ABS/PC, HDPE, LCP, PC, PP, PVB, WPC, TPE, TPU, PET (flaskflingor, granulat, flingor), PET-masterbatch, CO-PET, PBT, PEEK, PLA, PBAT, PPS etc.

- Termiska processer föravlägsnande av restoligomerer och flyktiga komponenter.