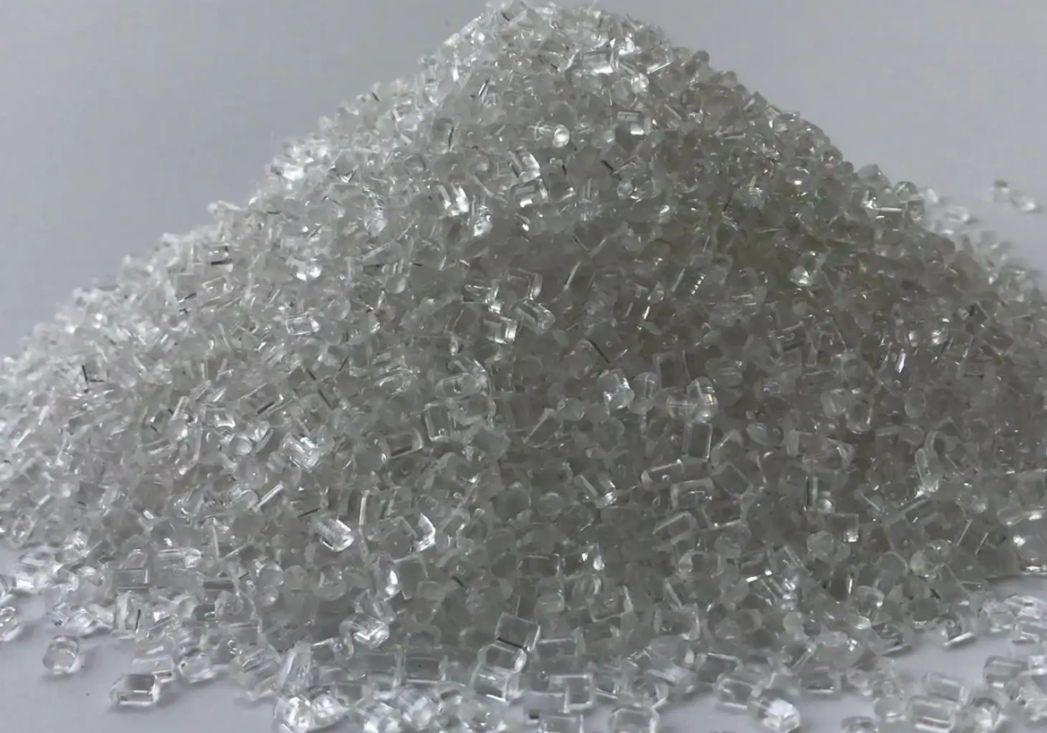

Линия грануляции ПЭТ

Инфракрасная кристаллизационная сушилка для линии грануляции экструзии rPET

Инфракрасная предварительная сушка хлопьев rPET-бутылок: увеличение производительности и улучшение качества на экструдерах для ПЭТ

Сушка является наиболее важной переменной в процессе обработки..

>>Улучшение производственных и физических свойств переработанного пищевого ПЭТ с помощью технологии, использующей инфракрасное излучение, играет решающую роль в определении характеристической вязкости (IV).

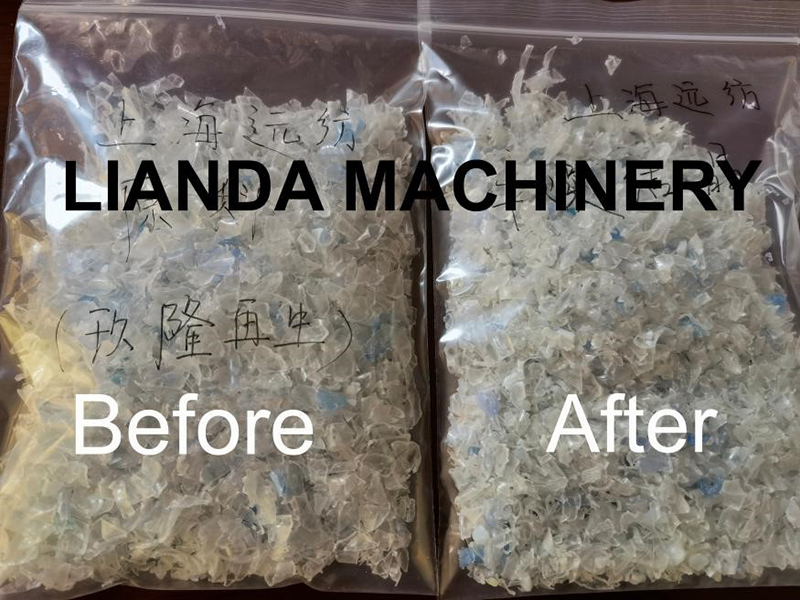

>>Предварительная кристаллизация и сушка хлопьев перед экструзией помогает минимизировать потерю характеристической вязкости ПЭТ, что является критическим фактором для повторного использования смолы.

>>Повторная обработка хлопьев в экструдере снижает характеристическую вязкость (ХВ) из-за гидролиза в присутствии воды, поэтому предварительная сушка до однородного уровня с использованием нашей системы IRD может ограничить это снижение. Кроме того,ПЭТ-расплав не желтеет, так как время высыхания сокращается(Время сушки составляет всего 15–20 минут, конечная влажность может быть ≤ 30 ppm, потребление энергии менее 80 Вт/кг/ч)

>>Таким образом, сдвиг в экструдере также уменьшается, поскольку предварительно нагретый материал поступает в экструдер при постоянной температуре.

>>Повышение производительности экструдера ПЭТ

В ИРД можно добиться увеличения насыпной плотности на 10–20 %, что существенно улучшает производительность подачи на входе в экструдер. При этом скорость экструдера остается неизменной, а производительность заполнения шнека существенно улучшается.

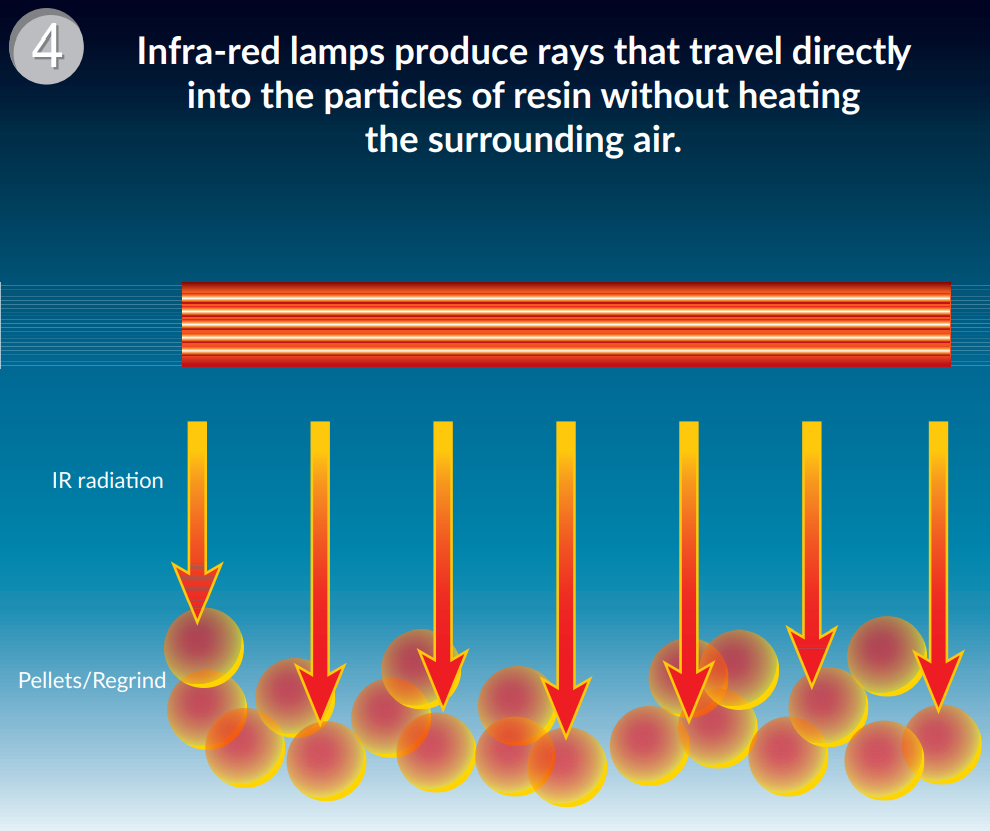

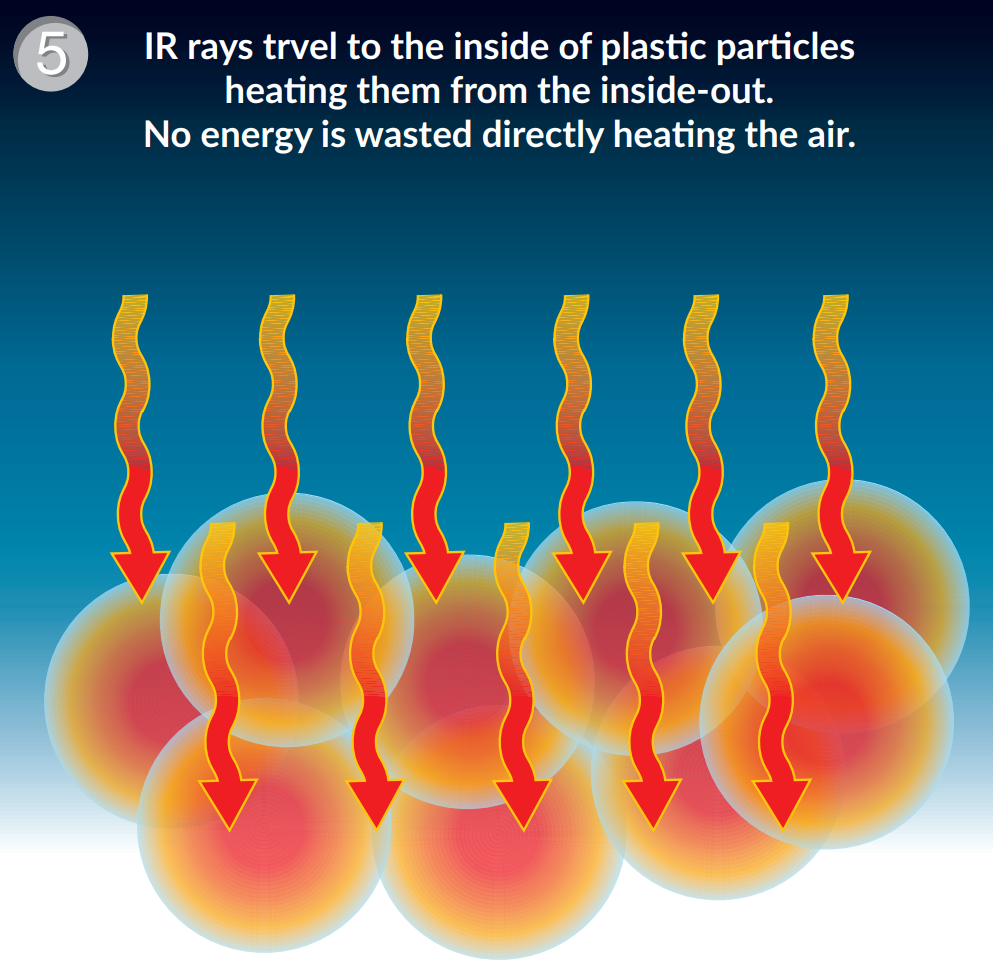

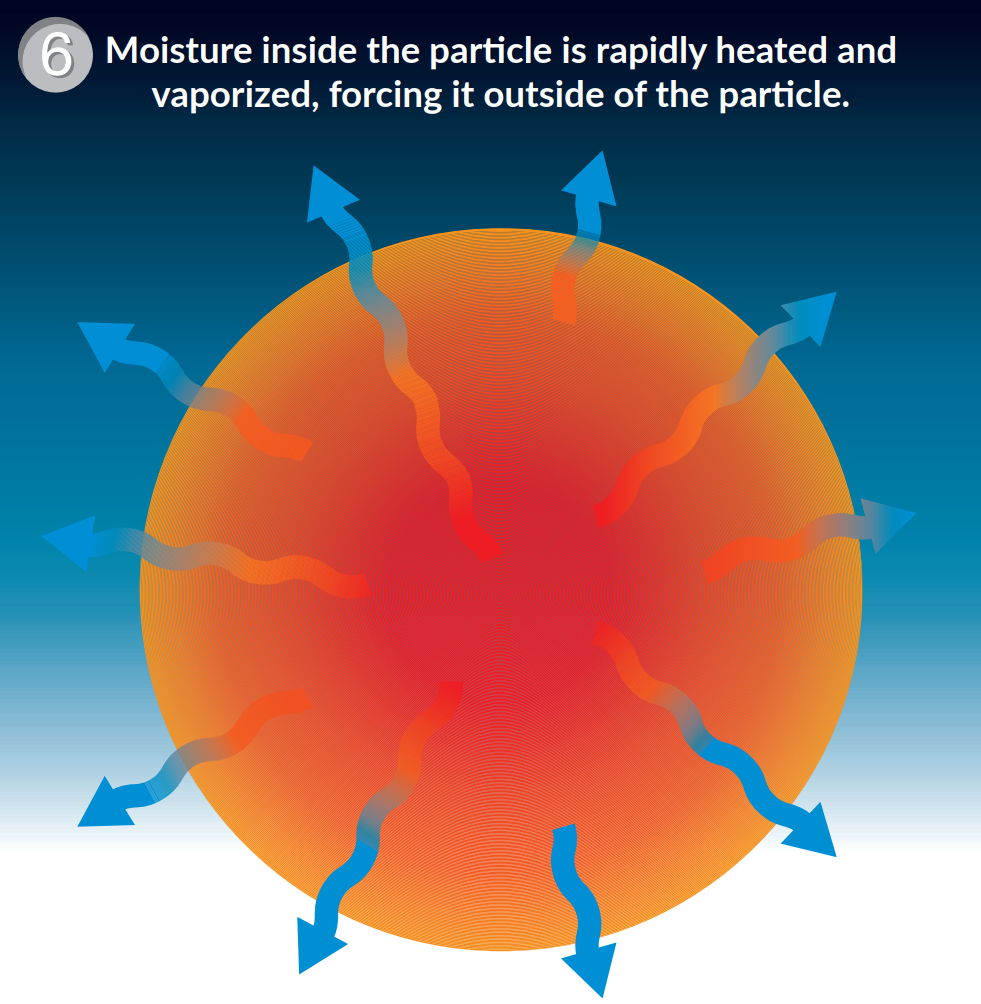

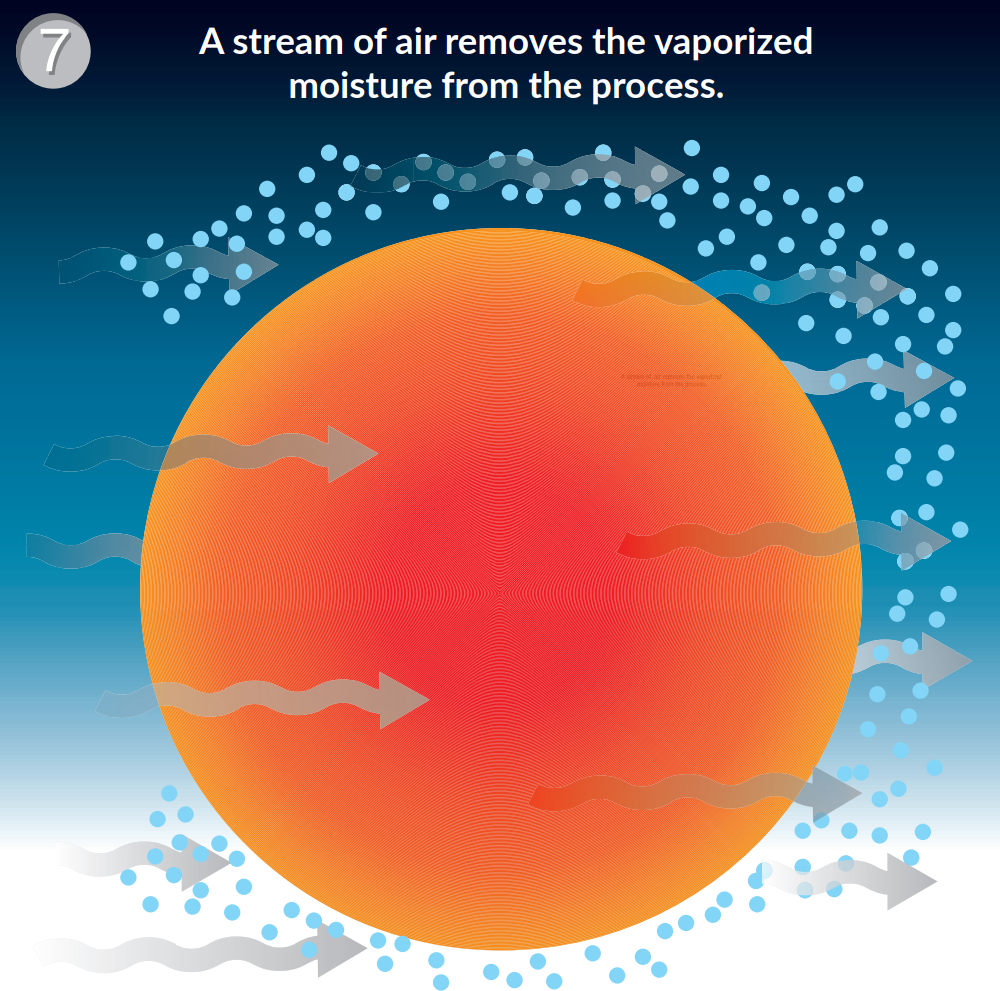

Принцип работы

Преимущество, которое мы создаем

※Ограничение гидролитической деградации вязкости.

※ Предотвратить повышение уровня АА в материалах, контактирующих с пищевыми продуктами

※ Увеличение мощности производственной линии до 50%

※ Улучшение и обеспечение стабильности качества продукции — равномерная и повторяемая влажность материала на входе

→ Снижение себестоимости производства ПЭТ-гранул: потребление энергии на 60% меньше, чем при использовании традиционной системы сушки

→ Мгновенный запуск и более быстрое выключение --- Не требует предварительного нагрева

→ Сушка и кристаллизация будут осуществляться в один этап.

→ Линия машины оснащена системой ПЛК Siemens с функцией памяти одной клавиши

→ Охватывает небольшую площадь, простая структура, проста в эксплуатации и обслуживании

→ Независимая установка температуры и времени сушки

→ Отсутствие разделения продуктов с разной насыпной плотностью

→ Легко чистить и менять материал

Работа машины на заводе заказчика

Часто задаваемые вопросы

В: Какую конечную влажность вы можете получить? Есть ли ограничения по начальной влажности сырья?

A: Конечная влажность, которую мы можем получить, составляет ≤30 ppm (например, ПЭТ). Начальная влажность может составлять 6000–15000 ppm.

В: Мы используем двухшнековую экструзию с параллельной работой шнеков и системой вакуумной дегазации для линии грануляции ПЭТ. Нужно ли нам все равно использовать предварительную сушку?

A: Мы рекомендуем использовать предварительную сушку перед экструзией. Обычно такие системы предъявляют строгие требования к начальной влажности ПЭТ-материала. Как известно, ПЭТ — это материал, способный впитывать влагу из атмосферы, что может привести к сбоям в работе экструзионной линии. Поэтому мы рекомендуем использовать предварительную сушку перед вашей экструзионной системой:

>>Ограничение гидролитического ухудшения вязкости

>>Предотвратить повышение уровня АА в материалах, контактирующих с пищевыми продуктами

>>Увеличение мощности производственной линии до 50%

>>Улучшение и обеспечение стабильности качества продукции — равномерная и повторяемая влажность материала на входе

В: Каковы сроки доставки вашего IRD?

A: 40 рабочих дней с момента поступления вашего депозита на счет нашей компании.

В: Как обстоят дела с установкой IRD?

Опытный инженер поможет вам установить систему IRD на вашем заводе. Или мы можем предоставить онлайн-инструкцию. Вся машина оснащена авиационным штекером для удобства подключения.

В: Для каких целей можно подать заявление на получение IRD?

A: Это может быть предварительная сушка для

- Линия экструзионной машины для производства листов ПЭТ/ПЛА/ТПЭ

- Линия для производства ПЭТ-лент

- Кристаллизация и сушка ПЭТ-мастербатча

- Линия экструзии листов ПЭТГ

- Машина для производства ПЭТ-мононити, линия для экструзии ПЭТ-мононити, ПЭТ-мононити для метлы

- Машина для производства пленки PLA/PET

- PBT, ABS/PC, HDPE, LCP, PC, PP, PVB, WPC, TPE, TPU, PET (бутылочные хлопья, гранулы, хлопья), PET-мастербатч, CO-PET, PBT, PEEK, PLA,PBAT, PPS и т. д.

- Термические процессы дляудаление остаточного олигомера и летучих компонентов.