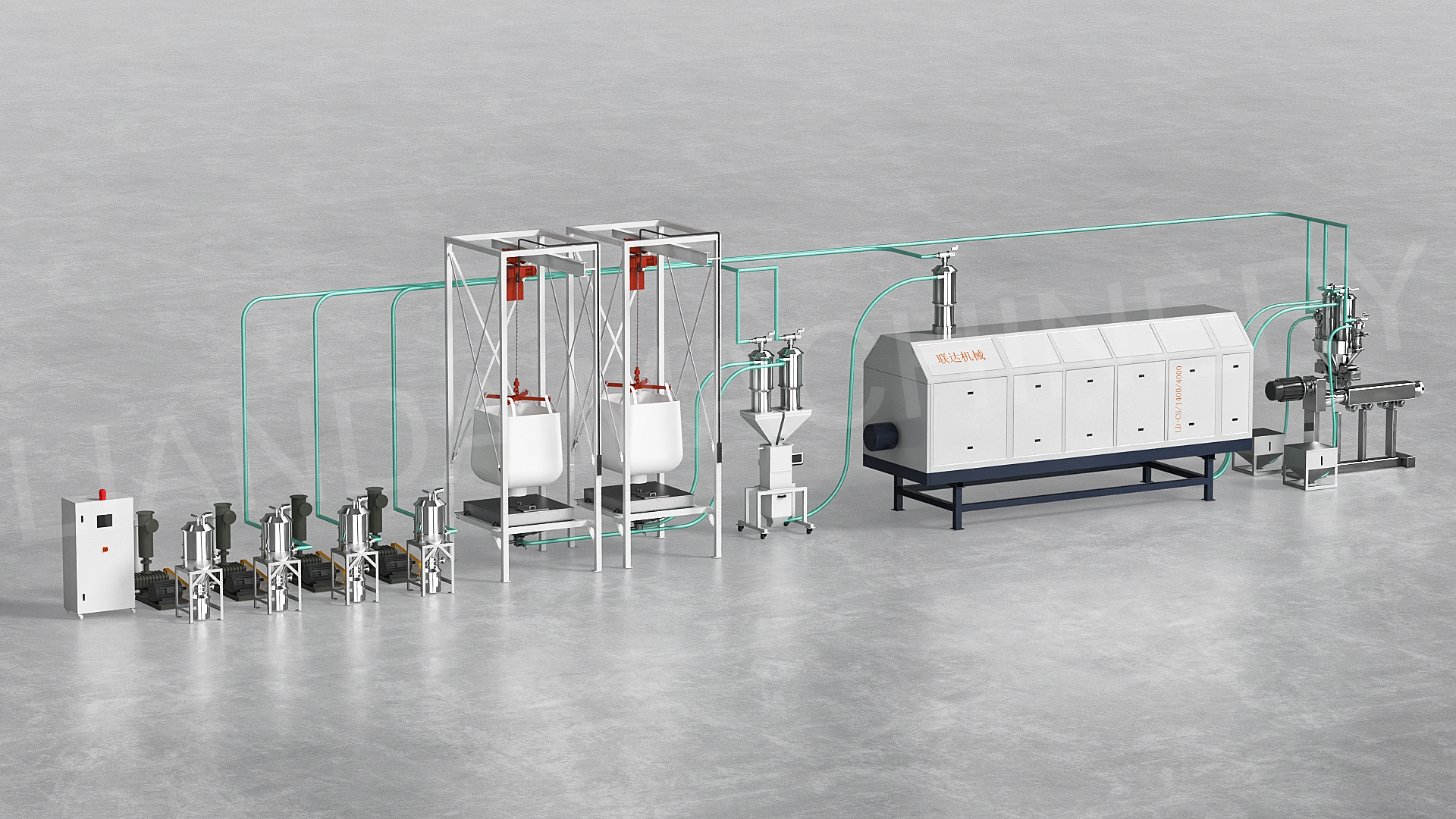

Сушилка IRD для линии по производству ПЭТ-листов

Инфракрасная кристаллизационная сушилка для производства ПЭТ-листов

Решения для производства листов ПЭТ --- Сырье: хлопья вторичного измельчения ПЭТ + первичная смола

Сушка является наиболее важной переменной в процессе обработки..

Компания LIANDA тесно сотрудничает с поставщиками и переработчиками смол с целью разработки оборудования и процедур, которые позволят устранить проблемы с качеством, связанные с влажностью, а также сэкономить энергию.

>>Используйте систему ротационной сушки, чтобы обеспечить равномерную сушку

>>Хорошее смешивание без прилипания и комкования во время сушки

>>Отсутствие разделения продуктов с разной насыпной плотностью

Потребление энергии

Сегодня пользователи LIANDA IRD сообщают о стоимости электроэнергии в размере 0,08 кВт·ч/кг без ущерба для качества продукции.

>>Полная прозрачность процесса, которую обеспечивает ПЛК-управление системой IRD

>>Для достижения 50 ppm достаточно только IRD за 20 минут. Сушка и кристаллизация за один этап.

>>Широкое применение

Как работать

>>На первом этапе единственная цель — нагреть материал до заданной температуры.

При относительно низкой скорости вращения барабана мощность инфракрасных ламп сушилки будет на более высоком уровне, затем пластиковая смола будет быстро нагреваться, пока температура не поднимется до заданного значения.

>>Этап сушки и кристаллизации

Как только материал нагреется до нужной температуры, скорость вращения барабана значительно увеличится, чтобы избежать комкования материала. Одновременно с этим мощность инфракрасных ламп снова увеличится для завершения сушки и кристаллизации. Затем скорость вращения барабана снова уменьшится. Обычно процесс сушки и кристаллизации завершается через 15–20 минут (точное время зависит от свойств материала).

>>После завершения процесса сушки и кристаллизации ИК-барабан автоматически выгружает материал и снова наполняет барабан для следующего цикла.

Автоматическое пополнение, а также все необходимые параметры для различных температурных диапазонов полностью интегрированы в современный сенсорный экран управления. После определения параметров и температурных профилей для конкретного материала эти настройки можно сохранить в виде рецептов в системе управления.

Преимущество, которое мы создаем

※Ограничение гидролитической деградации вязкости.

※ Предотвратить повышение уровня АА в материалах, контактирующих с пищевыми продуктами

※ Увеличение мощности производственной линии до 50%

※ Улучшение и обеспечение стабильности качества продукции — равномерная и повторяемая влажность материала на входе

→ Снижение себестоимости производства ПЭТ-листов: потребление энергии на 60% меньше, чем при использовании традиционной системы сушки

→ Мгновенный запуск и более быстрое выключение --- Не требует предварительного нагрева

→ Сушка и кристаллизация будут осуществляться в один этап.

→Для повышения прочности на разрыв листа ПЭТ, увеличения добавленной стоимости--- Конечная влажность может быть ≤50 ppm через 20 минутВысушите и кристаллизуйтеация

→ Линия машины оснащена системой ПЛК Siemens с функцией памяти одной клавиши

→ Охватывает небольшую площадь, простая структура, проста в эксплуатации и обслуживании

→ Независимая установка температуры и времени сушки

→ Отсутствие разделения продуктов с разной насыпной плотностью

→ Легко чистить и менять материал

Работа машины на заводе заказчика

Часто задаваемые вопросы

В: Какую конечную влажность вы можете получить? Есть ли ограничения по начальной влажности сырья?

A: Конечная влажность, которую мы можем получить, составляет ≤30 ppm (например, ПЭТ). Начальная влажность может составлять 6000–15000 ppm.

В: Для экструзии ПЭТ-листов мы используем двухшнековую экструзию с параллельной шнековой системой и вакуумной дегазацией. Нужно ли нам все равно использовать предварительную сушку?

A: Мы рекомендуем использовать предварительную сушку перед экструзией. Обычно такие системы предъявляют строгие требования к начальной влажности ПЭТ-материала. Как известно, ПЭТ — это материал, способный впитывать влагу из атмосферы, что может привести к сбоям в работе экструзионной линии. Поэтому мы рекомендуем использовать предварительную сушку перед вашей экструзионной системой:

>>Ограничение гидролитического ухудшения вязкости

>>Предотвратить повышение уровня АА в материалах, контактирующих с пищевыми продуктами

>>Увеличение мощности производственной линии до 50%

>>Улучшение и обеспечение стабильности качества продукции — равномерная и повторяемая влажность материала на входе

В: Мы собираемся использовать новый материал, но у нас нет опыта сушки такого материала. Можете ли вы нам помочь?

О: На нашем заводе есть испытательный центр. В нашем испытательном центре мы можем проводить непрерывные и прерывистые эксперименты с образцами заказчика. Наше оборудование оснащено комплексной системой автоматизации и измерительными технологиями.

Мы можем продемонстрировать --- транспортировку/загрузку, сушку и кристаллизацию, выгрузку.

Сушка и кристаллизация материала для определения остаточной влажности, времени пребывания, потребляемой энергии и свойств материала.

Мы также можем продемонстрировать эффективность путем заключения субподрядных договоров на изготовление небольших партий.

В соответствии с вашими требованиями к материалам и производству мы можем разработать план совместно с вами.

Опытный инженер проведёт испытания. Мы сердечно приглашаем ваших сотрудников принять участие в наших совместных испытаниях. Таким образом, у вас будет возможность не только внести свой вклад, но и увидеть нашу продукцию в действии.

В: Каковы сроки доставки вашего IRD?

A: 40 рабочих дней с момента поступления вашего депозита на счет нашей компании.

В: Как обстоят дела с установкой IRD?

Опытный инженер поможет вам установить систему IRD на вашем заводе. Или мы можем предоставить онлайн-инструкцию. Вся машина оснащена авиационным штекером для удобства подключения.

В: Для каких целей можно подать заявление на получение IRD?

A: Это может быть предварительная сушка для

- Линия экструзионной машины для производства листов ПЭТ/ПЛА/ТПЭ

- Линия для производства ПЭТ-лент

- Кристаллизация и сушка ПЭТ-мастербатча

- Линия экструзии листов ПЭТГ

- Машина для производства ПЭТ-мононити, линия для экструзии ПЭТ-мононити, ПЭТ-мононити для метлы

- Машина для производства пленки PLA/PET

- PBT, ABS/PC, HDPE, LCP, PC, PP, PVB, WPC, TPE, TPU, PET (бутылочные хлопья, гранулы, хлопья), PET-мастербатч, CO-PET, PBT, PEEK, PLA,PBAT, PPS и т. д.

- Термические процессы дляудаление остаточного олигомера и летучих компонентов.