Инфракрасная роторная сушилка + система SSP

Твердофазная полимеризация (ТФП) является ключевой технологией для достижения «повышения качества» и «зеленой переработки» в цепочке производства ПЭТ.

LIANDA MACHINERY глубоко интегрируетсяИНФРАКРАСНАЯ РОТАЦИОННАЯ СУШИЛКА с системой SSPДля создания комплексного решения «Эффективное удаление влаги – Точное повышение вязкости – Низкопотребляемая эксплуатация». Это значительно улучшает физические свойства, термостабильность и химическую чистоту вторичного ПЭТ. Эта технология играет незаменимую роль в цепочке производства ПЭТ (особенно в высококачественной переработке и производстве высокопроизводительной продукции).

Если вам необходимо узнать конкретные параметры процесса или конфигурацию оборудования, свяжитесь с Lianda Machinery для получения индивидуальных технических решений.

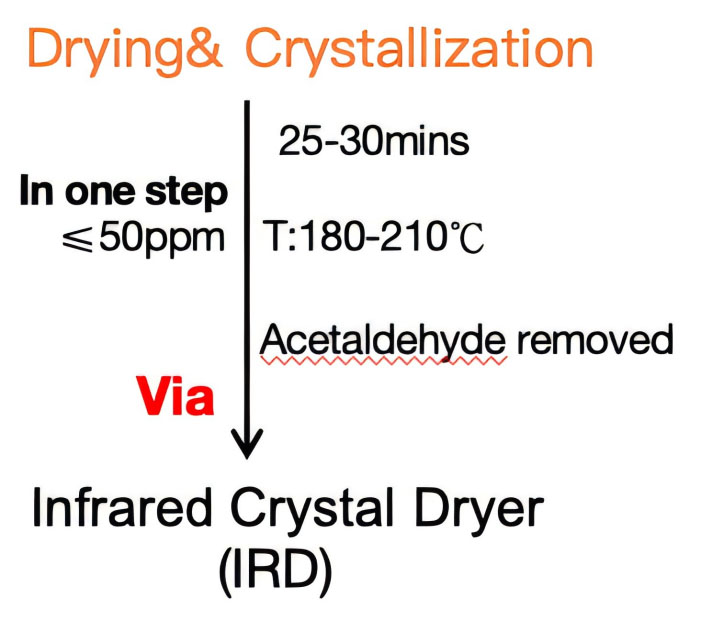

Этап предварительной обработки

Сушка: ПЭТ гигроскопичен и его необходимо удалить методом ИРД (после ИРД конечная влажность ПЭТ ≤ 50 ppm), чтобы избежать гидролиза и деградации при высоких температурах.

Кристаллизация: Гранулы ПЭТ кристаллизуются методом ИРД (степень кристаллизации составляет около 30-40%), чтобы предотвратить слипание или плавление гранул ПЭТ при последующем воздействии высоких температур, одновременно обеспечивая стабильную твердую среду для реакций поликонденсации.

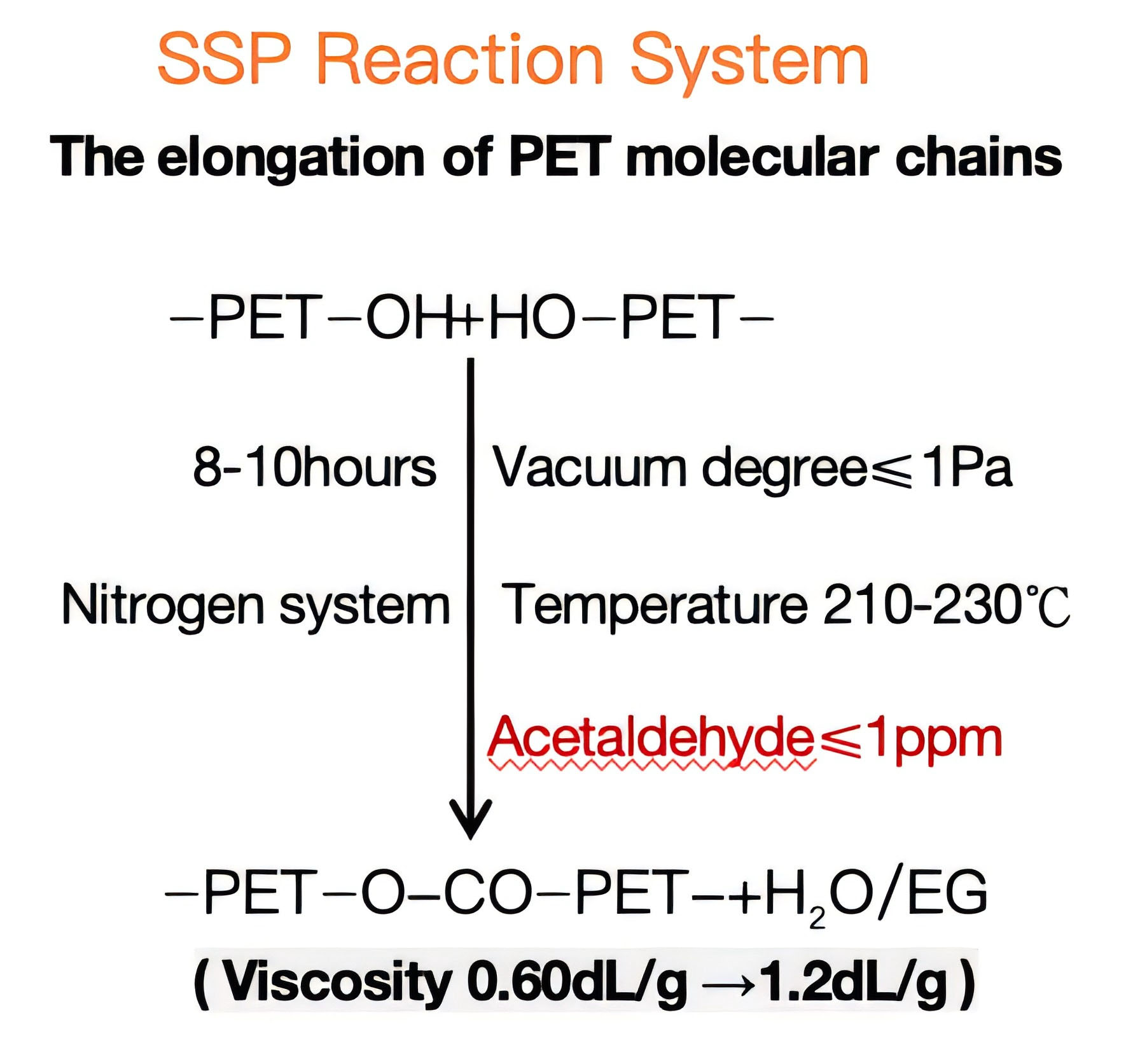

Стадия реакции твердофазной поликонденсации

➢ Условия реакции:

Температура: поддерживается на уровне 200–240 ℃ (ниже температуры плавления ПЭТ 250–260 ℃, сохраняет твердое состояние).

Вакуум/поток инертного газа: вводится азот и создается вакуум для удаления побочного продукта реакции этиленгликоля (ЭГ) и ускорения реакции поликонденсации в положительном направлении.

➢ Химическая реакция:

Гидроксил (-ОН) и карбоксил (-СООН) на конце молекулярной цепи ПЭТ вступают в реакцию конденсации с образованием сложноэфирной связи (-СОО-), высвобождая при этом этиленгликоль (ЭГ), так что молекулярная цепь продолжает удлиняться, а молекулярная масса (характеристическая вязкость IV) постепенно увеличивается.

Lianda Machinery интегрирует инфракрасную сушку (IRD) с системой SSP, быстро и равномерно нагревает материал посредством инфракрасных лучей, сокращает время предварительной обработки и оптимизирует эффективность массопереноса в твердофазной реакции, благодаря чему вся система отличается высокой эффективностью и энергосбережением, большой производительностью и высокой стабильностью продукта, что особенно подходит для высококачественного производства переработанного ПЭТ.

Компания LIANDA MACHINERY интегрирует инфракрасную кристаллическую сушилку (IRD) с системой SSP, которая использует инфракрасные волны для быстрого и равномерного нагрева материала, сокращения времени предварительной обработки и оптимизации эффективности массопереноса в твердофазной реакции, обеспечивая высокую энергоэффективность всей системы, высокую производительность и стабильность продукта. Она особенно подходит для крупномасштабного высококачественного производства переработанного ПЭТ.

Если вам нужны дополнительные технические подробности или индивидуальные решения, вы можете обратиться в Lianda Machinery за профессиональной поддержкой.

В сочетании с технологией инфракрасной сушки реализуется интеграция «дезактивации + сушки + повышения вязкости», способствующая замкнутому циклу переработки ПЭТ.

В сочетании с технологией инфракрасной сушки реализуется интеграция «дезактивации + сушки + повышения вязкости», способствующая замкнутому циклу переработки ПЭТ.

| Преимущество | Удельная производительность |

| Увеличение молекулярной массы | Характеристическая вязкость (IV) значительно увеличивается, а механическая прочность (прочность на разрыв, модуль упругости) улучшается на 30–50%. |

| Оптимизация термической стабильности | Температура плавления (Tm) немного повышается (примерно на 5–10 ℃), улучшается кристалличность и повышается устойчивость к высоким температурам (подходит для термостойких заготовок для бутылок). |

| Улучшенная химическая чистота | Удаляет остаточные мономеры (такие как формальдегид, ацетальдегид) и олигомеры (содержание снижается до менее 50 ppm), что соответствует стандартам пищевой промышленности. |

| Свойства бережного обращения | Твердофазные реакции позволяют избежать термоокислительной деградации, вызванной высокотемпературным плавлением, и особенно подходят для качественного восстановления переработанного ПЭТ. |

| Гибкость процесса | Вязкость конечного продукта можно точно контролировать, регулируя температуру, время и степень вакуума, тем самым удовлетворяя различные требования. |

Приложение

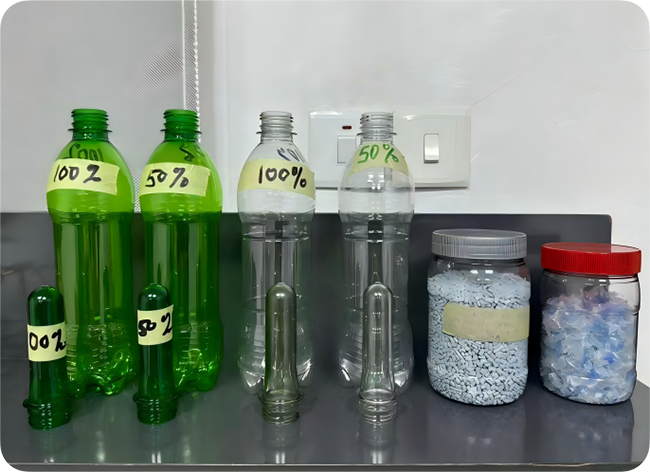

ПЭТ-преформа

● Производство бутылок высокой прозрачности:

Повышает однородность вязкости ПЭТ, снижает растрескивание корпуса бутылки под действием напряжений, подходит для газированных напитков, косметических контейнеров и т. д.

● Разработка термостойких бутылок:

Благодаря SSP значение IV увеличивается до значения выше 0,85 дл/г, что подходит для бутылок с напитками, заполняемыми при нагревании (например, упаковка для растворимого чая, кофе).

Повышение качества переработанного ПЭТ

● Переработка переработанных бутылочных хлопьев:

Переработанные ПЭТ-бутылки обрабатываются с помощью комплексного процесса «сушка – дезактивация – повышение вязкости» для удаления ЭГ, ацетальдегида, ЛОС и восстановления вязкости, что позволяет использовать их в пищевой или промышленной промышленности (например, в производстве волокон, листов).

● Круговая экономическая ценность:

В сочетании с технологией инфракрасной сушки (IRD) достигается «низкоэнергетическая дегидратация + эффективное повышение вязкости», что способствует замкнутому циклу переработки ПЭТ.

Область инженерных пластиков

● Высокопроизводительная подготовка ПЭТ:

Производство высоковязкого ПЭТ (IV>1,0 дл/г) для использования в автомобильных деталях (таких как шестерни, подшипники), электронных и электрических корпусах и т. д. для замены традиционных инженерных пластиков.