Linie de granulare a fulgilor de sticle PET

Fluxul procesului de reciclare a sticlelor PET pentru peletizare și granulare PET

Alimentator cu vid → Uscător cu cristale cu infraroșu → Descărcător cu vid → Extruder cu un singur șurub → Schimbător de site hidraulic → Cap de matriță de răcire cu apă → Jgheab de spălare cu apă → Peletizator de spălare cu apă → Mașină de deshidratare → Mașină de sită vibrantă → Ambalare produs finit.

Specificații tehnice

|

Numele mașinii |

Linie de peletizare cu extrudare cu șurub unic PET |

|

Materii prime |

Fulgi de rPET |

|

Produs final |

Peleți de rPET |

|

Componente ale liniei de producție | Sistem de uscare cu cristale infraroșii: Alimentator cu vid / Uscător cu cristale infraroșii / Descărcător cu vid

Linie de granulare cu extrudare cu un singur șnec: Extruder principal cu un singur șnec / Schimbător de site hidraulic cu pistoane duble / Cap de matriță / Jgheab de spălare a apei / Pelletizator de spălare / Mașină de deshidratare verticală / Mașină de sitat vibrator / Depozitare

|

|

Diametrul șurubului |

90mm-150mm |

|

L/D |

1:24/1:30 |

|

Interval de ieșire |

150-1000 kg/h |

|

Materialul șurubului |

38CrMoAlA cu tratament de nitrurare |

|

Tip de peletizare |

Spălare cu apă și peletizare |

|

Schimbător de ecran |

Schimbător de ecran hidraulic cu pistoane duble |

Detalii mașină

Uscător cu cristale infraroșii (DESIGN BREVEAT LIANDA)

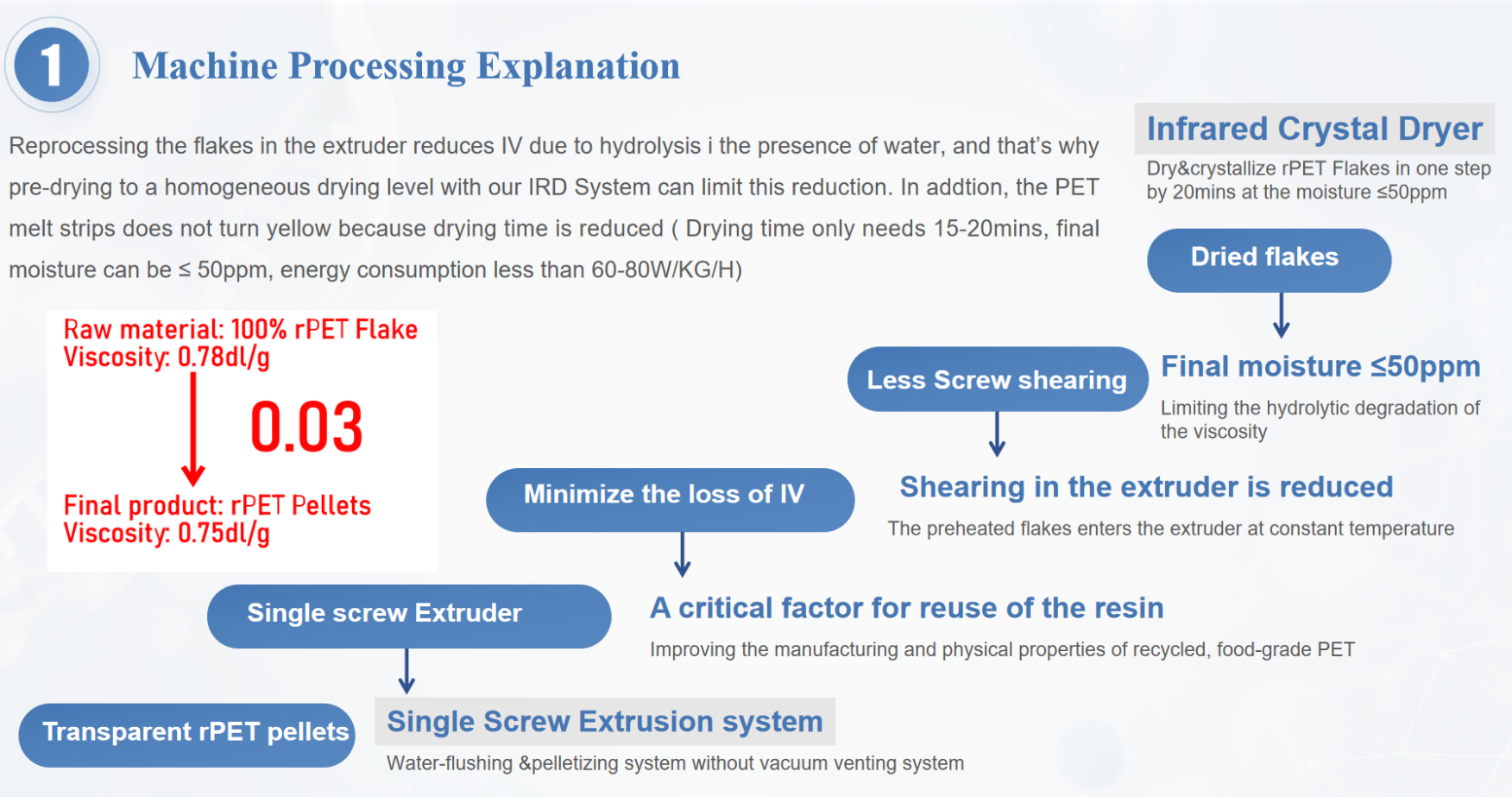

①Îmbunătățirea proprietăților fizice și de fabricație ale PET-ului reciclat, de calitate alimentară, prin intermediul tehnologiei bazate pe unde infraroșii, joacă un rol crucial în proprietatea de vâscozitate intrinsecă (IV).

②Precristalizarea și uscarea fulgilor înainte de extrudare ajută la minimizarea pierderii de IV din PET, un factor critic pentru reutilizarea rășinii.

③Reprocesarea fulgilor în extruder reduce IV-ul datorită hidrolizei în prezența apei și de aceea pre-uscarea la un nivel de uscare omogen cu sistemul nostru IRD poate limita această reducere.

În plus, benzile de PET topit nu se îngălbenesc deoarece timpul de uscare este redus (timpul de uscare este de doar 15-20 de minute, umiditatea finală poate fi ≤ 30 ppm, consumul de energie este mai mic de 60-80 W/KG/H).

④ Prin urmare, forfecarea în extruder este, de asemenea, redusă, deoarece materialul preîncălzit intră în extruder la o temperatură constantă.

⑤Îmbunătățirea performanței extruderului PET

O creștere a densității volumetrice cu 10 până la 20% poate fi obținută în IRD, îmbunătățește substanțial performanța de alimentare la intrarea în extruder - în timp ce viteza extruderului rămâne neschimbată, există o performanță de umplere substanțial îmbunătățită pe șnec.

Linie de peletizare cu extrudare cu un singur șnec (fără ventilație în vid)

Utilizând punctele forte ale extruderului cu un singur șnec și combinându-l cu șnecul LIANDA, conceput unic pentru fulgi de sticle din rPET, am reușit să creștem capacitatea cu 20% cu un consum de energie mai mic în comparație cu extruderul cu două șnecuri paralele.

Vâscozitatea peletelor de rPET produse de sistemul nostru: există o scădere a vâscozității de doar ≤0,02-0,03 dl/g --- fără a adăuga vreun agent de îmbunătățire a vâscozității. (Conform testelor noastre interne)

Granule de rPET Culoare: transparentă --- fără adaos de agenți de îmbunătățire a transparenței

Fără sistem de ventilație în vid --- Economisire a costurilor energiei, funcționare stabilă și fără probleme

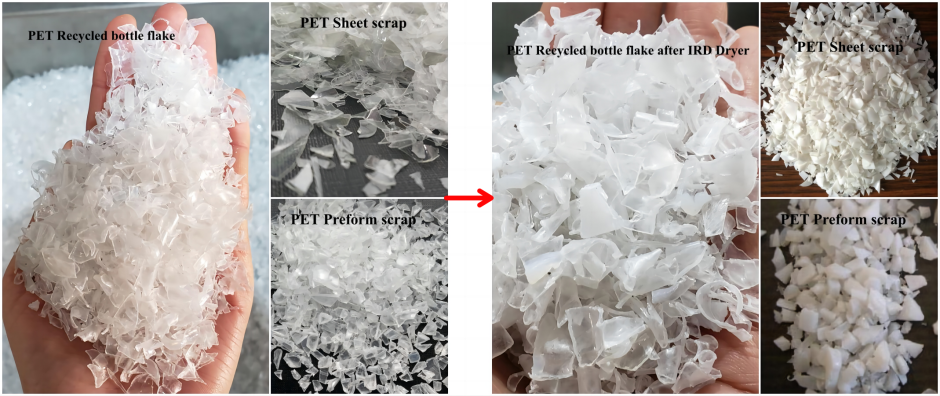

Fotografii cu mașini