Linha de granulação de flocos de garrafas PET

Fluxo de processo da máquina de granulação de PET para reciclagem de garrafas PET

Alimentador a vácuo → Secador de cristal infravermelho → Descarregador a vácuo → Extrusora de parafuso único → Trocador de tela hidráulica → Cabeçote de resfriamento de água → Calha de descarga de água → Peletizador de descarga de água → Máquina desidratadora → Máquina de peneira vibratória → Embalagem do produto acabado.

Especificação Técnica

|

Nome da máquina |

Linha de peletização de extrusão de parafuso único PET |

|

Matéria-prima |

Flocos de rPET |

|

Produto final |

Pelotas rPET |

|

Componentes da linha de produção | Sistema de secagem de cristal infravermelho: Alimentador a vácuo/ Secador de cristal infravermelho/ Descarregador a vácuo

Linha de granulação por extrusão de parafuso único: Extrusora principal de parafuso único/Trocador de tela de pistões duplos hidráulicos/Cabeça de matriz/Calha de água de descarga/Pelitizador de descarga/Máquina de desidratação vertical/Máquina de peneira vibratória/Armazenamento

|

|

Diâmetro do parafuso |

90 mm-150 mm |

|

A/D |

1:24/1:30 |

|

Faixa de saída |

150-1000 kg/h |

|

Material do parafuso |

38CrMoAlA com tratamento de nitretação |

|

Tipo de peletização |

Lavagem de água e peletização |

|

Trocador de tela |

Trocador de tela de pistões duplos hidráulicos |

Detalhes da máquina

Secador de cristal infravermelho (DESIGN DE PATENTE LIANDA)

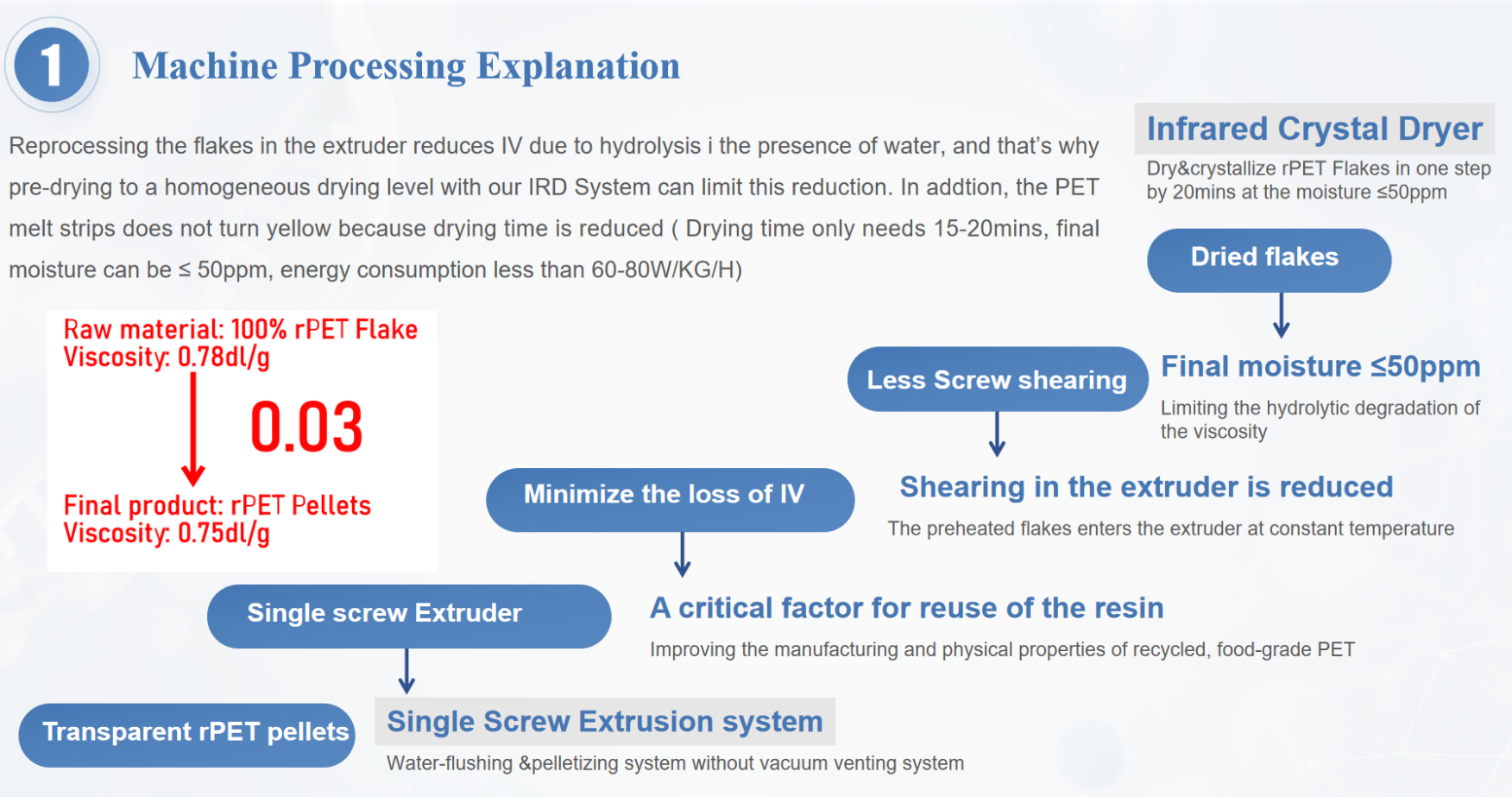

①A melhoria da fabricação e das propriedades físicas do PET reciclado de grau alimentício por meio de tecnologia alimentada por ondas infravermelhas desempenha um papel crucial na propriedade de viscosidade intrínseca (IV)

②A pré-cristalização e a secagem dos flocos antes da extrusão ajudam a minimizar a perda de IV do PET, um fator crítico para a reutilização da resina

③O reprocessamento dos flocos na extrusora reduz o IV devido à hidrólise na presença de água, e é por isso que a pré-secagem para um nível de secagem homogêneo com nosso Sistema IRD pode limitar essa redução.

Além disso, as tiras de PET derretidas não ficam amarelas porque o tempo de secagem é reduzido (o tempo de secagem leva apenas 15-20 minutos, a umidade final pode ser ≤ 30 ppm, o consumo de energia é inferior a 60-80 W/KG/H)

④O cisalhamento na extrusora também é reduzido porque o material pré-aquecido entra na extrusora a uma temperatura constante”

⑤Melhorando a produção da extrusora PET

Um aumento da densidade aparente de 10 a 20% pode ser alcançado no IRD, melhorando substancialmente o desempenho de alimentação na entrada da extrusora – enquanto a velocidade da extrusora permanece inalterada, há um desempenho de enchimento substancialmente melhorado no parafuso.

Linha de peletização por extrusão de parafuso único (sem ventilação a vácuo)

Utilizando os pontos fortes da extrusora de parafuso único e comparando-a com a rosca exclusiva LIANDA projetada para flocos de garrafas rPET, conseguimos aumentar a capacidade em 20% com menos consumo de energia em comparação com a extrusora de parafuso duplo paralelo.

Viscosidade dos pellets de rPET produzidos pelo nosso sistema: há apenas uma queda de viscosidade de ≤0,02-0,03 dl/g ---sem adição de qualquer intensificador de viscosidade. (De acordo com nossos testes internos)

Pelotas de rPET Cor: transparente --- sem adição de qualquer intensificador de transparência

Sem sistema de ventilação a vácuo --- Economia de custos de energia, funcionamento estável e sem problemas

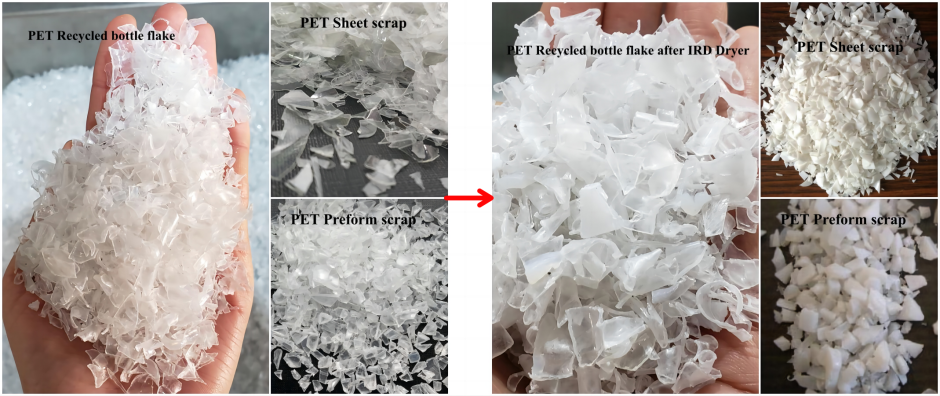

Fotos da máquina