Linia do granulacji płatków butelek PET

Maszyna do granulacji PET, granulator do recyklingu butelek PET, przepływ procesu

Podajnik próżniowy → Suszarka kryształowa na podczerwień → Urządzenie rozładowcze próżniowe → Wytłaczarka jednoślimakowa → Hydrauliczny wymiennik sitowy → Głowica matrycowa chłodzona wodą → Koryto do płukania wodą → Peleciarka do płukania wodą → Urządzenie odwadniające → Sito wibracyjne → Pakowanie gotowego produktu.

Specyfikacja techniczna

|

Nazwa maszyny |

Linia do granulowania PET z wytłaczaniem jednoślimakowym |

|

Surowiec |

Płatki rPET |

|

Produkt końcowy |

Pellet rPET |

|

Komponenty linii produkcyjnej | System suszarki kryształowej na podczerwień: Podajnik próżniowy/Suszarka kryształowa na podczerwień/Rozładowacz próżniowy

Linia granulacyjna do wytłaczania jednoślimakowego: Wytłaczarka główna jednoślimakowa/Hydrauliczny zmieniacz sit z podwójnymi tłokami/Głowica matrycowa/Koryto z wodą płuczącą/Pullitizer z granulatem/Pionowa maszyna odwadniająca/Sita wibracyjne/Magazyn

|

|

Średnica śruby |

90 mm-150 mm |

|

L/D |

1:24/1:30 |

|

Zakres wyjściowy |

150-1000 kg/godz. |

|

Materiał śruby |

38CrMoAlA z obróbką azotową |

|

Typ peletyzacji |

Płukanie wodą i peletyzacja |

|

Zmieniacz ekranu |

Hydrauliczny zmieniacz sit z podwójnym tłokiem |

Szczegóły maszyny

Suszarka kryształowa na podczerwień (patent LIANDA)

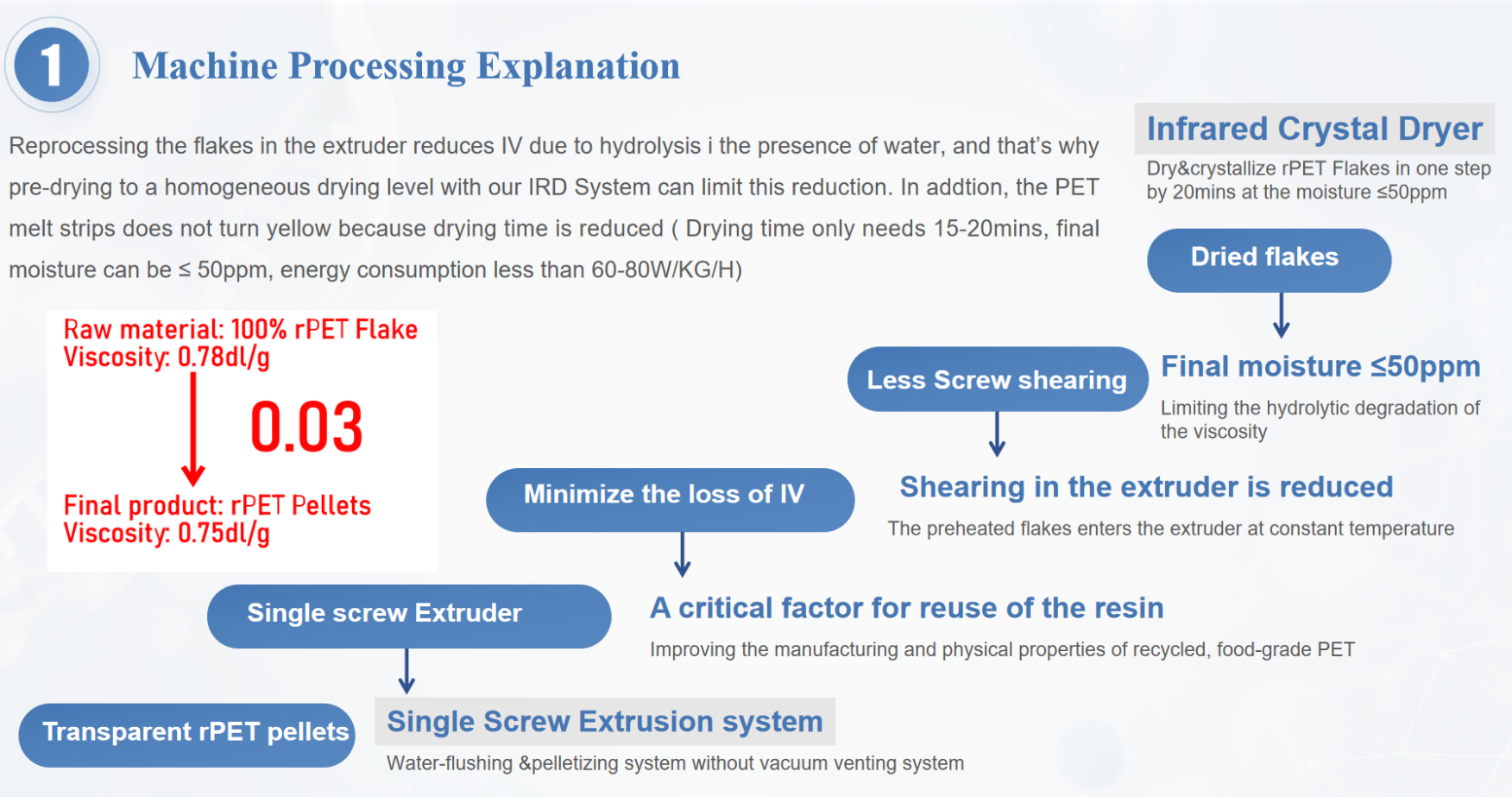

①Poprawa właściwości produkcyjnych i fizycznych poddanego recyklingowi PET o jakości spożywczej dzięki technologii wykorzystującej fale podczerwone odgrywa kluczową rolę w określaniu właściwości lepkości wewnętrznej (IV)

②Wstępna krystalizacja i suszenie płatków przed wytłaczaniem pomaga zminimalizować utratę IV z PET, co jest kluczowym czynnikiem w przypadku ponownego wykorzystania żywicy

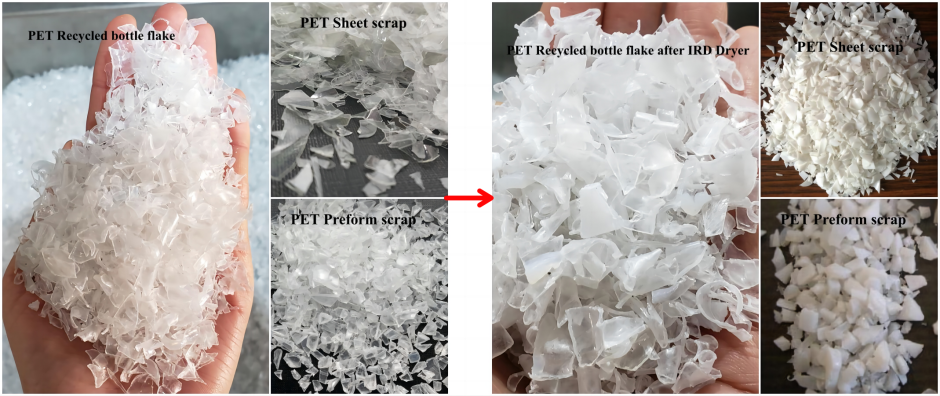

③Ponowne przetwarzanie płatków w wytłaczarce zmniejsza IV ze względu na hydrolizę w obecności wody, dlatego wstępne suszenie do jednorodnego poziomu wysuszenia za pomocą naszego systemu IRD może ograniczyć tę redukcję.

Ponadto paski stopionego PET nie żółkną, ponieważ czas suszenia jest skrócony (czas suszenia wynosi zaledwie 15–20 minut, końcowa wilgotność może wynosić ≤ 30 ppm, zużycie energii wynosi mniej niż 60–80 W/kg/h).

④Dzięki temu zmniejsza się również ścinanie w wytłaczarce, ponieważ podgrzany materiał wchodzi do wytłaczarki w stałej temperaturze”

⑤Poprawa wydajności wytłaczarki PET

W IRD można uzyskać wzrost gęstości nasypowej o 10–20%, co znacznie poprawia wydajność podawania na wlocie wytłaczarki – przy niezmienionej prędkości wytłaczarki znacznie poprawia się wydajność napełniania ślimaka.

Linia do granulacji z wytłaczaniem jednoślimakowym (bez odpowietrzania próżniowego)

Wykorzystując zalety wytłaczarki jednoślimakowej i łącząc ją ze specjalnie zaprojektowanym ślimakiem LIANDA przeznaczonym do płatków rPET w butelkach, udało nam się zwiększyć wydajność o 20% przy mniejszym zużyciu energii w porównaniu z równoległą wytłaczarką dwuślimakową.

Lepkość granulatu rPET produkowanego przez nasz system: spadek lepkości wynosi zaledwie ≤0,02–0,03 dl/g — bez dodawania jakiegokolwiek środka zwiększającego lepkość. (Według naszych wewnętrznych testów)

Granulat rPET Kolor: przezroczysty --- bez dodatku wzmacniacza przezroczystości

Bez systemu odpowietrzania próżniowego --- Oszczędność kosztów energii, bezproblemowa i stabilna praca

Zdjęcia maszyn