Suszarka IRD do linii produkcyjnej folii PET

Suszarka krystalizacyjna na podczerwień do produkcji arkuszy PET

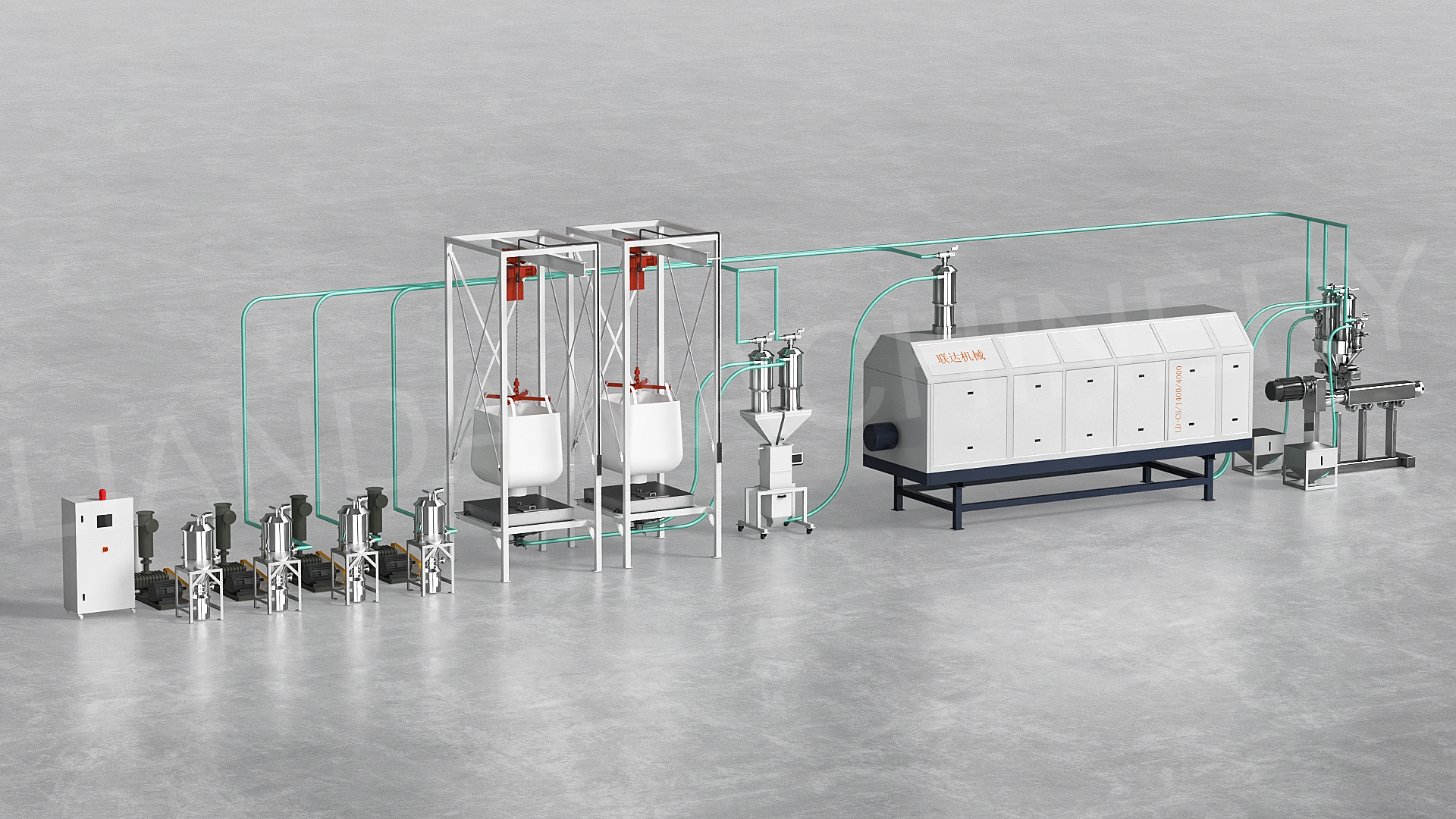

Rozwiązania dla produkcji arkuszy PET --- Surowiec: płatki PET z recyklingu + żywica dziewicza

Suszenie jest najważniejszą zmienną w procesie przetwarzania.

LIANDA ściśle współpracuje z dostawcami i przetwórcami żywic, aby opracować sprzęt i procedury, które pozwolą wyeliminować problemy związane z jakością, wynikające z wilgoci, a jednocześnie pozwolą oszczędzać energię.

>>Zastosowano system suszenia obrotowego, aby zapewnić równomierne suszenie

>>Dobre mieszanie bez przywierania i zbrylania się podczas suszenia

>>Brak segregacji produktów o różnej gęstości objętościowej

Zużycie energii

Obecnie użytkownicy LIANDA IRD deklarują koszt energii na poziomie 0,08 kWh/kg, bez pogorszenia jakości produktu.

>>Całkowita przejrzystość procesu, którą umożliwia sterowanie PLC systemu IRD

>>Aby osiągnąć poziom 50 ppm, wystarczy zastosować IRD w ciągu 20 minut. Suszenie i krystalizacja w jednym kroku.

>>Szerokie zastosowanie

Jak pracować

>>W pierwszym kroku jedynym celem jest podgrzanie materiału do ustalonej temperatury.

Przyjmij stosunkowo niską prędkość obrotową bębna, moc lamp podczerwieni suszarki będzie wyższa, a żywica syntetyczna będzie się szybko nagrzewać, aż temperatura wzrośnie do zadanej wartości.

>>Etap suszenia i krystalizacji

Gdy materiał osiągnie odpowiednią temperaturę, prędkość obrotowa bębna zostanie znacznie zwiększona, aby zapobiec zbrylaniu się materiału. Jednocześnie moc promienników podczerwieni zostanie ponownie zwiększona, aby dokończyć suszenie i krystalizację. Następnie prędkość obrotowa bębna zostanie ponownie zmniejszona. Zazwyczaj proces suszenia i krystalizacji kończy się po 15-20 minutach. (Dokładny czas zależy od właściwości materiału).

>>Po zakończeniu procesu suszenia i krystalizacji, bęben IR automatycznie rozładuje materiał i napełni bęben ponownie w celu przygotowania do następnego cyklu.

Automatyczne uzupełnianie oraz wszystkie istotne parametry dla różnych nastaw temperatury są w pełni zintegrowane z najnowocześniejszym sterowaniem z ekranem dotykowym. Po znalezieniu parametrów i profili temperatury dla konkretnego materiału, ustawienia te można zapisać jako receptury w systemie sterowania.

Przewaga, którą tworzymy

※Ograniczenie hydrolitycznej degradacji lepkości.

※ Zapobiegaj wzrostowi poziomu AA w materiałach mających kontakt z żywnością

※ Zwiększenie wydajności linii produkcyjnej do 50%

※ Poprawa i ustabilizowanie jakości produktu – równa i powtarzalna zawartość wilgoci w materiale

→ Zmniejszenie kosztów produkcji folii PET: Do 60% mniejsze zużycie energii w porównaniu z konwencjonalnym systemem suszenia

→ Natychmiastowe uruchomienie i szybsze wyłączenie --- Nie ma potrzeby wstępnego nagrzewania

→ Suszenie i krystalizacja będą przeprowadzane w jednym etapie

→Aby poprawić wytrzymałość na rozciąganie arkusza PET, zwiększ wartość dodaną--- Wilgotność końcowa może wynosić ≤50 ppm po 20 minutachDry & Crystallizacja

→ Linia maszynowa wyposażona jest w system PLC firmy Siemens z funkcją pamięci jednoprzyciskowej

→ Obejmuje obszar o małej, prostej konstrukcji, łatwy w obsłudze i konserwacji

→ Niezależny zestaw temperatury i czasu suszenia

→ Brak segregacji produktów o różnej gęstości objętościowej

→ Łatwe czyszczenie i wymiana materiału

Maszyna pracuje w fabryce klienta

Często zadawane pytania

P: Jaka jest ostateczna wilgotność, jaką można uzyskać? Czy istnieją jakieś ograniczenia co do początkowej wilgotności surowca?

A: Końcowa wilgotność może wynosić ≤30 ppm (weźmy na przykład PET). Początkowa wilgotność może wynosić 6000–15000 ppm.

P: Do wytłaczania arkuszy PET używamy podwójnej równoległej wytłaczarki ślimakowej z systemem odgazowywania próżniowego. Czy nadal musimy używać wstępnego suszenia?

A: Sugerujemy użycie suszarki wstępnej przed ekstruzją. Zazwyczaj takie systemy mają rygorystyczne wymagania dotyczące początkowej wilgotności materiału PET. Jak wiadomo, PET jest materiałem, który może absorbować wilgoć z atmosfery, co może powodować nieprawidłowe działanie linii ekstruzyjnej. Dlatego zalecamy użycie suszarki wstępnej przed ekstruzją:

>>Ograniczenie hydrolitycznej degradacji lepkości

>>Zapobiegaj wzrostowi poziomu AA w materiałach mających kontakt z żywnością

>>Zwiększenie wydajności linii produkcyjnej do 50%

>>Poprawa i ustabilizowanie jakości produktu – jednakowa i powtarzalna zawartość wilgoci w materiale

P: Zamierzamy użyć nowego materiału, ale nie mamy doświadczenia w suszeniu takiego materiału. Czy możesz nam pomóc?

A: Nasza fabryka posiada Centrum Testowe. W naszym Centrum Testowym możemy przeprowadzać eksperymenty ciągłe lub przerywane na próbkach klienta. Nasz sprzęt jest wyposażony w kompleksową automatyzację i technologię pomiarową.

Możemy zademonstrować --- transport/załadunek, suszenie i krystalizację, rozładunek.

Suszenie i krystalizacja materiału w celu określenia wilgotności resztkowej, czasu przebywania, zużycia energii i właściwości materiału.

Możemy również wykazać się wysoką wydajnością poprzez zlecanie podwykonawcom mniejszych partii.

Razem z Tobą możemy opracować plan uwzględniający Twoje wymagania materiałowe i produkcyjne.

Doświadczony inżynier przeprowadzi test. Serdecznie zapraszamy Państwa pracowników do udziału we wspólnych testach. Dzięki temu będą Państwo mieli możliwość aktywnego udziału i zobaczenia naszych produktów w działaniu.

P: Jaki jest czas dostarczenia Twojego IRD?

A: 40 dni roboczych od momentu zaksięgowania wpłaty na naszym firmowym koncie.

P: Jak wygląda instalacja IRD?

Doświadczony inżynier pomoże Ci zainstalować system IRD w Twojej fabryce. Możemy również zapewnić usługę doradztwa online. Cała maszyna jest wyposażona w wtyczkę lotniczą, co ułatwia podłączenie.

P: O jaki dokument IRD można się ubiegać?

A: Można go wstępnie wysuszyć

- Linia do wytłaczania arkuszy PET/PLA/TPE

- Linia do produkcji taśmy PET Bale

- Krystalizacja i suszenie koncentratu PET

- Linia do wytłaczania arkuszy PETG

- Maszyna do produkcji monofilamentu PET, linia do wytłaczania monofilamentu PET, monofilament PET do mioteł

- Maszyna do produkcji folii PLA/PET

- PBT, ABS/PC, HDPE, LCP, PC, PP, PVB, WPC, TPE, TPU, PET (płatki butelkowe, granulki, płatki), koncentrat PET, CO-PET, PBT, PEEK, PLA, PBAT, PPS itp.

- Procesy termiczne dlausunięcie reszt oligomerów i składników lotnych.