Suszarka obrotowa na podczerwień + system SSP

Polimeryzacja w fazie stałej (SSP) jest kluczową technologią umożliwiającą osiągnięcie „podwyższenia jakości” i „zielonego recyklingu” w łańcuchu produkcyjnym PET.

LIANDA MACHINERY głęboko integrujeSUSZARKA OBROTOWA NA PODCZERWIEŃ z systemem SSPaby stworzyć zintegrowane rozwiązanie „Skuteczne usuwanie wilgoci – Precyzyjny wzrost lepkości – Niskonapięciowa eksploatacja”. To znacząco poprawia właściwości fizyczne, stabilność termiczną i czystość chemiczną rPET. Technologia ta odgrywa niezastąpioną rolę w łańcuchu produkcyjnym PET (zwłaszcza w zakresie wysokiej jakości recyklingu i wysokowydajnej produkcji).

Jeśli potrzebujesz poznać szczegółowe parametry procesu lub konfigurację sprzętu, skontaktuj się z firmą Lianda Machinery, aby uzyskać dostosowane rozwiązania techniczne

Etap wstępnego przetwarzania

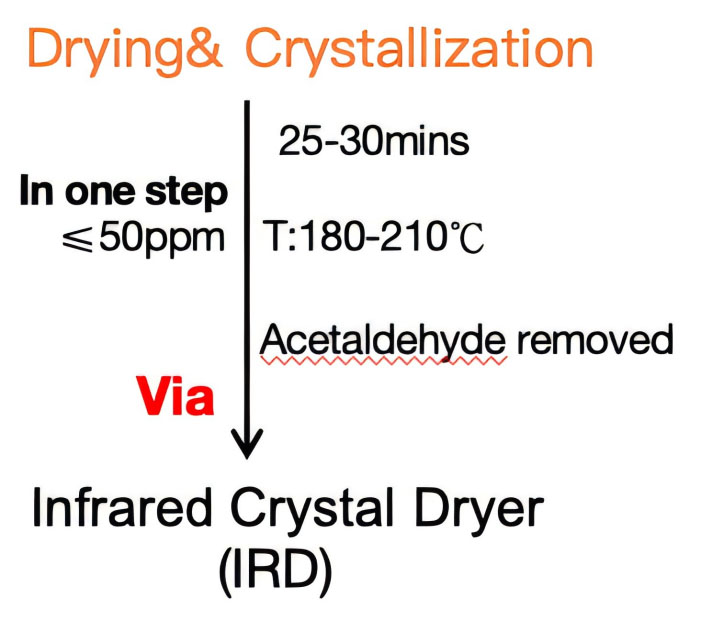

Suszenie: PET jest higroskopijny i należy go usunąć metodą IRD (po IRD, końcowa wilgotność PET wynosi ≤ 50 ppm), aby zapobiec hydrolizie i degradacji w wysokich temperaturach.

Krystalizacja: Peletki PET są krystalizowane metodą IRD (stopień krystalizacji wynosi ok. 30-40%), co zapobiega przywieraniu lub topnieniu peletek PET w późniejszych wysokich temperaturach, zapewniając jednocześnie stabilne środowisko stałe dla reakcji polikondensacji.

Etap reakcji polikondensacji w fazie stałej

➢ Warunki reakcji:

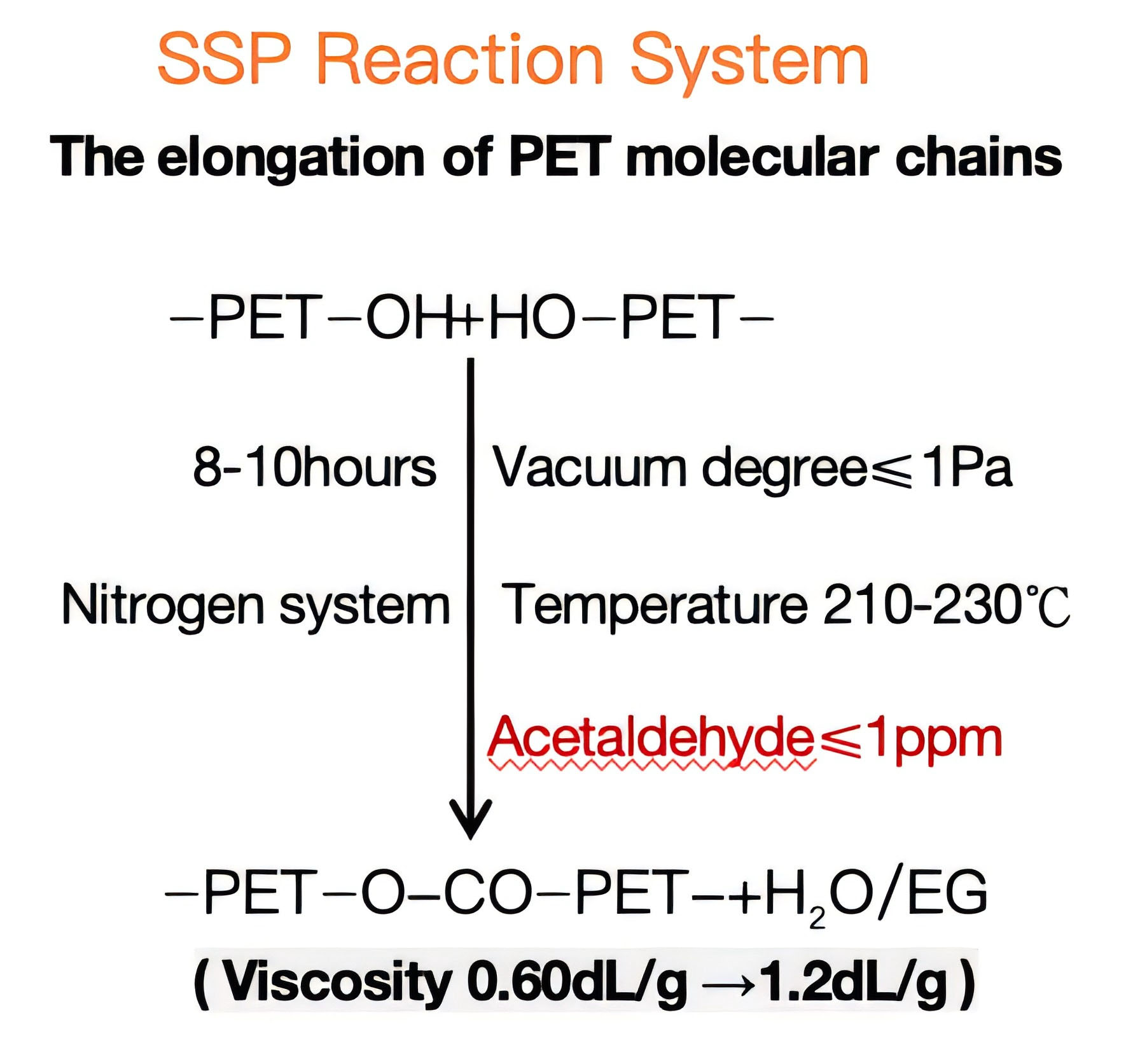

Temperatura: kontrolowana na poziomie 200–240℃ (niższa niż temperatura topnienia PET 250–260℃, utrzymywać w stanie stałym).

Przepływ próżni/gazu obojętnego: wprowadzany jest azot i wytwarzana jest próżnia w celu usunięcia produktu ubocznego reakcji, glikolu etylenowego (EG), i wspomożenia reakcji polikondensacji w kierunku dodatnim.

➢ Reakcja chemiczna:

Hydroksyl (-OH) i karboksyl (-COOH) na końcu łańcucha cząsteczkowego PET ulegają reakcji kondensacji, tworząc wiązanie estrowe (-COO-), jednocześnie uwalniając glikol etylenowy (EG), w wyniku czego łańcuch cząsteczkowy nadal się wydłuża, a masa cząsteczkowa (lepkość wewnętrzna IV) stopniowo wzrasta.

Firma Lianda Machinery integruje suszenie na podczerwień (IRD) z systemem SSP, szybko i równomiernie nagrzewa materiał za pomocą promieni podczerwonych, skraca czas wstępnej obróbki i optymalizuje wydajność wymiany masy w reakcji fazy stałej, dzięki czemu cały system charakteryzuje się wysoką wydajnością i oszczędnością energii, dużą wydajnością przetwarzania i wysoką stabilnością produktu, co jest szczególnie przydatne w przypadku wysokiej jakości produkcji przetworzonego PET.

Firma LIANDA MACHINERY integruje suszarkę krystaliczną na podczerwień (IRD) z systemem SSP, który wykorzystuje fale podczerwone do szybkiego i równomiernego nagrzewania materiału, skraca czas obróbki wstępnej i optymalizuje wydajność transferu masy w reakcji fazy stałej, dzięki czemu cały system jest wysoce energooszczędny, charakteryzuje się dużą wydajnością przetwórczą i wysoką stabilnością produktu. System ten jest szczególnie odpowiedni do produkcji wysokiej jakości PET z recyklingu na dużą skalę.

Jeśli potrzebujesz dalszych szczegółów technicznych lub rozwiązań dostosowanych do Twoich potrzeb, skontaktuj się z firmą Lianda Machinery, aby uzyskać profesjonalną pomoc

W połączeniu z technologią suszenia na podczerwień realizuje ona integrację „dekontaminacji + suszenia + poprawy lepkości”, promując zamknięty obieg recyklingu PET.

W połączeniu z technologią suszenia na podczerwień realizuje ona integrację „dekontaminacji + suszenia + poprawy lepkości”, promując zamknięty obieg recyklingu PET.

| Korzyść | Specyficzna wydajność |

| Wzrost masy cząsteczkowej | Lepkość właściwa (IV) ulega znacznemu zwiększeniu, a wytrzymałość mechaniczna (wytrzymałość na rozciąganie, moduł sprężystości) ulega poprawie o 30–50%. |

| Optymalizacja stabilności termicznej | Temperatura topnienia (Tm) ulega nieznacznemu zwiększeniu (około 5–10℃), poprawia się krystaliczność, a odporność na wysoką temperaturę jest zwiększona (nadaje się do odpornych na ciepło preform butelek). |

| Poprawiona czystość chemiczna | Usuwa pozostałości monomerów (takich jak formaldehyd, aldehyd octowy) i oligomery (ich zawartość spada poniżej 50 ppm), spełniając standardy dopuszczenia do kontaktu z żywnością. |

| Delikatne właściwości użytkowe | Reakcje w stanie stałym zapobiegają degradacji oksydacyjnej wywołanej przez topienie w wysokiej temperaturze i są szczególnie przydatne do wysokiej jakości regeneracji przetworzonego PET. |

| Elastyczność procesu | Lepkość produktu końcowego można precyzyjnie kontrolować poprzez regulację temperatury, czasu i stopnia próżni, spełniając w ten sposób różnorodne wymagania. |

Aplikacja

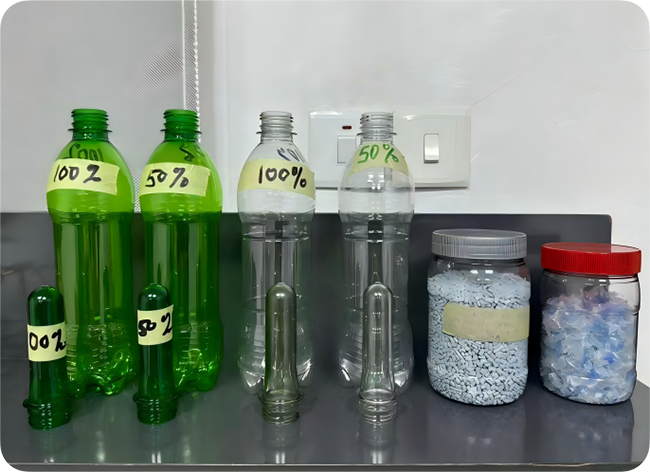

Preforma PET

● Produkcja butelek o wysokiej przejrzystości:

Poprawia jednorodność lepkości PET, redukuje pękanie naprężeniowe korpusu butelki, nadaje się do napojów gazowanych, pojemników na kosmetyki itp.

● Opracowanie butelki odpornej na ciepło:

Dzięki SSP wartość IV wzrasta do ponad 0,85 dL/g, co jest wartością odpowiednią dla butelek na napoje napełnianych termicznie (np. opakowania herbaty rozpuszczalnej i kawy).

Ulepszenie jakości przetworzonego PET

● Recykling płatków butelkowych pochodzących z recyklingu:

Płatki pochodzące z butelek PET są poddawane zintegrowanemu procesowi „suszenia – dekontaminacji – poprawy lepkości” w celu usunięcia EG, aldehydu octowego, lotnych związków organicznych (LZO) i przywrócenia lepkości, dzięki czemu nadają się do zastosowań w przemyśle spożywczym lub jako materiały do zastosowań przemysłowych (np. włókna, arkusze).

● Wartość ekonomiczna o obiegu zamkniętym:

W połączeniu z technologią suszenia na podczerwień (IRD) uzyskuje się „niskoenergetyczne odwodnienie + efektywne zwiększenie lepkości”, co sprzyja recyklingowi PET w obiegu zamkniętym

Dziedzina tworzyw sztucznych konstrukcyjnych

● Wysokowydajne przygotowanie PET:

Produkcja tworzywa PET o dużej lepkości (IV>1,0 dL/g) do stosowania w częściach samochodowych (np. przekładniach, łożyskach), obudowach urządzeń elektronicznych i elektrycznych itp. w celu zastąpienia tradycyjnych tworzyw konstrukcyjnych.