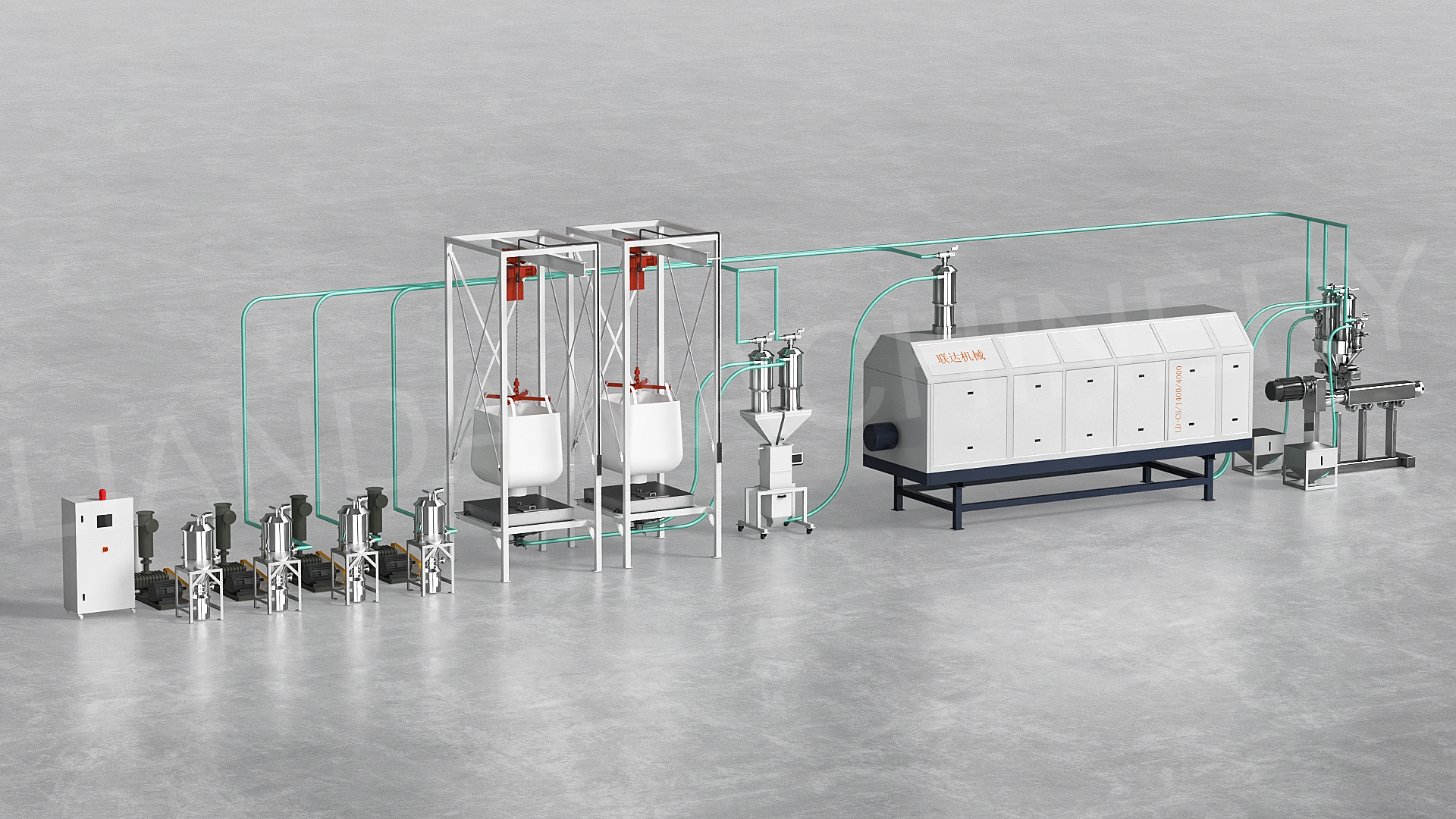

ਪੀਈਟੀ ਸ਼ੀਟ ਉਤਪਾਦਨ ਲਾਈਨ ਲਈ ਆਈਆਰਡੀ ਡ੍ਰਾਇਅਰ

ਪੀਈਟੀ ਸ਼ੀਟ ਬਣਾਉਣ ਲਈ ਇਨਫਰਾਰੈੱਡ ਕ੍ਰਿਸਟਲਾਈਜ਼ੇਸ਼ਨ ਡ੍ਰਾਇਅਰ

ਪੀਈਟੀ ਸ਼ੀਟ ਬਣਾਉਣ ਲਈ ਹੱਲ --- ਕੱਚਾ ਮਾਲ: ਪੀਈਟੀ ਰੀਗ੍ਰਾਈਂਡ ਫਲੇਕ + ਵਰਜਿਨ ਰੈਜ਼ਿਨ

ਸੁਕਾਉਣਾ ਪ੍ਰੋਸੈਸਿੰਗ ਵਿੱਚ ਸਭ ਤੋਂ ਮਹੱਤਵਪੂਰਨ ਪਰਿਵਰਤਨ ਹੈ.

LIANDA ਰੈਜ਼ਿਨ ਸਪਲਾਇਰਾਂ ਅਤੇ ਪ੍ਰੋਸੈਸਰਾਂ ਨਾਲ ਮਿਲ ਕੇ ਕੰਮ ਕਰ ਰਿਹਾ ਹੈ ਤਾਂ ਜੋ ਅਜਿਹੇ ਉਪਕਰਣ ਅਤੇ ਪ੍ਰਕਿਰਿਆਵਾਂ ਵਿਕਸਤ ਕੀਤੀਆਂ ਜਾ ਸਕਣ ਜੋ ਊਰਜਾ ਦੀ ਬਚਤ ਕਰਦੇ ਹੋਏ ਨਮੀ ਨਾਲ ਸਬੰਧਤ ਗੁਣਵੱਤਾ ਦੇ ਮੁੱਦਿਆਂ ਨੂੰ ਖਤਮ ਕਰ ਸਕਣ।

>> ਇਕਸਾਰ ਸੁਕਾਉਣ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਰੋਟੇਸ਼ਨ ਸੁਕਾਉਣ ਪ੍ਰਣਾਲੀ ਅਪਣਾਓ।

>> ਸੁਕਾਉਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ ਬਿਨਾਂ ਸਟਿੱਕ ਜਾਂ ਕਲੰਪਿੰਗ ਦੇ ਵਧੀਆ ਮਿਸ਼ਰਣ।

>> ਵੱਖ-ਵੱਖ ਥੋਕ ਘਣਤਾ ਵਾਲੇ ਉਤਪਾਦਾਂ ਦੀ ਕੋਈ ਵੰਡ ਨਹੀਂ

ਊਰਜਾ ਦੀ ਖਪਤ

ਅੱਜ, LIANDA IRD ਉਪਭੋਗਤਾ ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ ਨਾਲ ਸਮਝੌਤਾ ਕੀਤੇ ਬਿਨਾਂ, ਊਰਜਾ ਦੀ ਲਾਗਤ 0.08kwh/kg ਦੱਸ ਰਹੇ ਹਨ।

>> ਕੁੱਲ ਪ੍ਰਕਿਰਿਆ ਦ੍ਰਿਸ਼ਟੀ ਜੋ IRD ਸਿਸਟਮ PLC ਨਿਯੰਤਰਣ ਸੰਭਵ ਬਣਾਉਂਦੇ ਹਨ

>>50ppm ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਸਿਰਫ਼ IRD 20 ਮਿੰਟਾਂ ਵਿੱਚ ਕਾਫ਼ੀ ਹੈ। ਇੱਕ ਕਦਮ ਵਿੱਚ ਸੁਕਾਉਣਾ ਅਤੇ ਕ੍ਰਿਸਟਲਾਈਜ਼ ਕਰਨਾ।

>>ਵਿਆਪਕ ਤੌਰ 'ਤੇ ਐਪਲੀਕੇਸ਼ਨ

ਕਿਵੇਂ ਕੰਮ ਕਰਨਾ ਹੈ

>> ਪਹਿਲੇ ਕਦਮ 'ਤੇ, ਇੱਕੋ ਇੱਕ ਟੀਚਾ ਸਮੱਗਰੀ ਨੂੰ ਇੱਕ ਪੂਰਵ-ਨਿਰਧਾਰਤ ਤਾਪਮਾਨ ਤੱਕ ਗਰਮ ਕਰਨਾ ਹੈ।

ਡਰੱਮ ਘੁੰਮਾਉਣ ਦੀ ਮੁਕਾਬਲਤਨ ਹੌਲੀ ਗਤੀ ਅਪਣਾਓ, ਡ੍ਰਾਇਅਰ ਦੀ ਇਨਫਰਾਰੈੱਡ ਲੈਂਪ ਪਾਵਰ ਉੱਚ ਪੱਧਰ 'ਤੇ ਹੋਵੇਗੀ, ਫਿਰ ਪਲਾਸਟਿਕ ਰੈਜ਼ਿਨ ਤੇਜ਼ੀ ਨਾਲ ਗਰਮ ਹੋਵੇਗਾ ਜਦੋਂ ਤੱਕ ਤਾਪਮਾਨ ਪਹਿਲਾਂ ਤੋਂ ਨਿਰਧਾਰਤ ਤਾਪਮਾਨ ਤੱਕ ਨਹੀਂ ਵੱਧ ਜਾਂਦਾ।

>> ਸੁਕਾਉਣ ਅਤੇ ਕ੍ਰਿਸਟਲ ਕਰਨ ਦਾ ਕਦਮ

ਇੱਕ ਵਾਰ ਜਦੋਂ ਸਮੱਗਰੀ ਤਾਪਮਾਨ 'ਤੇ ਪਹੁੰਚ ਜਾਂਦੀ ਹੈ, ਤਾਂ ਸਮੱਗਰੀ ਦੇ ਇਕੱਠੇ ਹੋਣ ਤੋਂ ਬਚਣ ਲਈ ਡਰੱਮ ਦੀ ਗਤੀ ਨੂੰ ਬਹੁਤ ਜ਼ਿਆਦਾ ਘੁੰਮਣ ਦੀ ਗਤੀ ਤੱਕ ਵਧਾ ਦਿੱਤਾ ਜਾਵੇਗਾ। ਉਸੇ ਸਮੇਂ, ਸੁਕਾਉਣ ਅਤੇ ਕ੍ਰਿਸਟਲਾਈਜ਼ੇਸ਼ਨ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ ਇਨਫਰਾਰੈੱਡ ਲੈਂਪਾਂ ਦੀ ਸ਼ਕਤੀ ਨੂੰ ਦੁਬਾਰਾ ਵਧਾਇਆ ਜਾਵੇਗਾ। ਫਿਰ ਡਰੱਮ ਘੁੰਮਣ ਦੀ ਗਤੀ ਦੁਬਾਰਾ ਹੌਲੀ ਹੋ ਜਾਵੇਗੀ। ਆਮ ਤੌਰ 'ਤੇ ਸੁਕਾਉਣ ਅਤੇ ਕ੍ਰਿਸਟਲਾਈਜ਼ੇਸ਼ਨ ਪ੍ਰਕਿਰਿਆ 15-20 ਮਿੰਟਾਂ ਬਾਅਦ ਪੂਰੀ ਹੋ ਜਾਵੇਗੀ। (ਸਹੀ ਸਮਾਂ ਸਮੱਗਰੀ ਦੀ ਵਿਸ਼ੇਸ਼ਤਾ 'ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ)

>> ਸੁਕਾਉਣ ਅਤੇ ਕ੍ਰਿਸਟਲਾਈਜ਼ੇਸ਼ਨ ਪ੍ਰੋਸੈਸਿੰਗ ਨੂੰ ਪੂਰਾ ਕਰਨ ਤੋਂ ਬਾਅਦ, IR ਡਰੱਮ ਆਪਣੇ ਆਪ ਹੀ ਸਮੱਗਰੀ ਨੂੰ ਡਿਸਚਾਰਜ ਕਰ ਦੇਵੇਗਾ ਅਤੇ ਅਗਲੇ ਚੱਕਰ ਲਈ ਡਰੱਮ ਨੂੰ ਦੁਬਾਰਾ ਭਰ ਦੇਵੇਗਾ।

ਵੱਖ-ਵੱਖ ਤਾਪਮਾਨ ਰੈਂਪਾਂ ਲਈ ਆਟੋਮੈਟਿਕ ਰੀਫਿਲਿੰਗ ਦੇ ਨਾਲ-ਨਾਲ ਸਾਰੇ ਸੰਬੰਧਿਤ ਮਾਪਦੰਡ ਅਤਿ-ਆਧੁਨਿਕ ਟੱਚ ਸਕ੍ਰੀਨ ਨਿਯੰਤਰਣ ਵਿੱਚ ਪੂਰੀ ਤਰ੍ਹਾਂ ਏਕੀਕ੍ਰਿਤ ਹਨ। ਇੱਕ ਵਾਰ ਜਦੋਂ ਕਿਸੇ ਖਾਸ ਸਮੱਗਰੀ ਲਈ ਪੈਰਾਮੀਟਰ ਅਤੇ ਤਾਪਮਾਨ ਪ੍ਰੋਫਾਈਲ ਮਿਲ ਜਾਂਦੇ ਹਨ, ਤਾਂ ਥੀਸਿਸ ਸੈਟਿੰਗਾਂ ਨੂੰ ਕੰਟਰੋਲ ਸਿਸਟਮ ਵਿੱਚ ਪਕਵਾਨਾਂ ਦੇ ਰੂਪ ਵਿੱਚ ਸੁਰੱਖਿਅਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ।

ਸਾਡੇ ਵੱਲੋਂ ਕੀਤਾ ਜਾਣ ਵਾਲਾ ਫਾਇਦਾ

※ਲੇਸ ਦੇ ਹਾਈਡ੍ਰੋਲਾਇਟਿਕ ਡਿਗਰੇਡੇਸ਼ਨ ਨੂੰ ਸੀਮਤ ਕਰਨਾ।

※ ਭੋਜਨ ਦੇ ਸੰਪਰਕ ਵਾਲੀਆਂ ਸਮੱਗਰੀਆਂ ਲਈ AA ਪੱਧਰਾਂ ਨੂੰ ਵਧਾਉਣ ਤੋਂ ਰੋਕੋ।

※ ਉਤਪਾਦਨ ਲਾਈਨ ਦੀ ਸਮਰੱਥਾ ਨੂੰ 50% ਤੱਕ ਵਧਾਉਣਾ

※ ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ ਵਿੱਚ ਸੁਧਾਰ ਅਤੇ ਸਥਿਰਤਾ - ਸਮੱਗਰੀ ਦੀ ਬਰਾਬਰ ਅਤੇ ਦੁਹਰਾਉਣਯੋਗ ਇਨਪੁਟ ਨਮੀ ਦੀ ਮਾਤਰਾ

→ ਪੀਈਟੀ ਸ਼ੀਟ ਦੀ ਨਿਰਮਾਣ ਲਾਗਤ ਘਟਾਓ: ਰਵਾਇਤੀ ਸੁਕਾਉਣ ਪ੍ਰਣਾਲੀ ਨਾਲੋਂ 60% ਤੱਕ ਘੱਟ ਊਰਜਾ ਦੀ ਖਪਤ।

→ ਤੁਰੰਤ ਸ਼ੁਰੂਆਤ ਅਤੇ ਜਲਦੀ ਬੰਦ --- ਪ੍ਰੀ-ਹੀਟਿੰਗ ਦੀ ਕੋਈ ਲੋੜ ਨਹੀਂ

→ ਸੁਕਾਉਣ ਅਤੇ ਕ੍ਰਿਸਟਲਾਈਜ਼ੇਸ਼ਨ ਨੂੰ ਇੱਕ ਕਦਮ ਵਿੱਚ ਪ੍ਰਕਿਰਿਆ ਕੀਤੀ ਜਾਵੇਗੀ।

→ਪੀਈਟੀ ਸ਼ੀਟ ਦੀ ਟੈਂਸਿਲ ਤਾਕਤ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਣ ਲਈ, ਜੋੜਿਆ ਗਿਆ ਮੁੱਲ ਵਧਾਓ--- ਅੰਤਿਮ ਨਮੀ 20 ਮਿੰਟਾਂ ਤੱਕ ≤50ppm ਹੋ ਸਕਦੀ ਹੈ।ਸੁੱਕਾ ਅਤੇ ਕ੍ਰਿਸਟਾਲਿਜ਼ਐਟੇਸ਼ਨ

→ ਮਸ਼ੀਨ ਲਾਈਨ ਸੀਮੇਂਸ ਪੀਐਲਸੀ ਸਿਸਟਮ ਨਾਲ ਲੈਸ ਹੈ ਜਿਸ ਵਿੱਚ ਇੱਕ ਕੁੰਜੀ ਮੈਮੋਰੀ ਫੰਕਸ਼ਨ ਹੈ

→ ਛੋਟੇ, ਸਧਾਰਨ ਢਾਂਚੇ ਅਤੇ ਚਲਾਉਣ ਅਤੇ ਰੱਖ-ਰਖਾਅ ਵਿੱਚ ਆਸਾਨ ਖੇਤਰ ਨੂੰ ਕਵਰ ਕਰਦਾ ਹੈ

→ ਸੁਤੰਤਰ ਤਾਪਮਾਨ ਅਤੇ ਸੁਕਾਉਣ ਦਾ ਸਮਾਂ ਸੈੱਟ

→ ਵੱਖ-ਵੱਖ ਥੋਕ ਘਣਤਾ ਵਾਲੇ ਉਤਪਾਦਾਂ ਨੂੰ ਵੱਖ ਨਹੀਂ ਕੀਤਾ ਜਾ ਸਕਦਾ

→ ਸਮੱਗਰੀ ਨੂੰ ਸਾਫ਼ ਕਰਨਾ ਅਤੇ ਬਦਲਣਾ ਆਸਾਨ ਹੈ

ਗਾਹਕਾਂ ਦੀ ਫੈਕਟਰੀ ਵਿੱਚ ਮਸ਼ੀਨ ਚੱਲ ਰਹੀ ਹੈ

ਅਕਸਰ ਪੁੱਛੇ ਜਾਂਦੇ ਸਵਾਲ

ਸਵਾਲ: ਤੁਸੀਂ ਕਿੰਨੀ ਅੰਤਮ ਨਮੀ ਪ੍ਰਾਪਤ ਕਰ ਸਕਦੇ ਹੋ? ਕੀ ਤੁਹਾਡੇ ਕੋਲ ਕੱਚੇ ਮਾਲ ਦੀ ਸ਼ੁਰੂਆਤੀ ਨਮੀ 'ਤੇ ਕੋਈ ਸੀਮਾ ਹੈ?

A: ਅੰਤਿਮ ਨਮੀ ਜੋ ਅਸੀਂ ≤30ppm ਪ੍ਰਾਪਤ ਕਰ ਸਕਦੇ ਹਾਂ (ਉਦਾਹਰਣ ਵਜੋਂ PET ਲਓ)। ਸ਼ੁਰੂਆਤੀ ਨਮੀ 6000-15000ppm ਹੋ ਸਕਦੀ ਹੈ।

ਸਵਾਲ: ਅਸੀਂ ਪੀਈਟੀ ਸ਼ੀਟ ਐਕਸਟਰੂਜ਼ਨ ਲਈ ਵੈਕਿਊਮ ਡੀਗੈਸਿੰਗ ਸਿਸਟਮ ਦੇ ਨਾਲ ਡਬਲ ਪੈਰਲਲ ਸਕ੍ਰੂ ਐਕਸਟਰੂਡਿੰਗ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਾਂ, ਕੀ ਸਾਨੂੰ ਅਜੇ ਵੀ ਪ੍ਰੀ-ਡ੍ਰਾਇਅਰ ਦੀ ਵਰਤੋਂ ਕਰਨ ਦੀ ਲੋੜ ਪਵੇਗੀ?

A: ਅਸੀਂ ਐਕਸਟਰਿਊਸ਼ਨ ਤੋਂ ਪਹਿਲਾਂ ਪ੍ਰੀ-ਡ੍ਰਾਇਅਰ ਦੀ ਵਰਤੋਂ ਕਰਨ ਦਾ ਸੁਝਾਅ ਦਿੰਦੇ ਹਾਂ। ਆਮ ਤੌਰ 'ਤੇ ਅਜਿਹੇ ਸਿਸਟਮ ਵਿੱਚ PET ਸਮੱਗਰੀ ਦੀ ਸ਼ੁਰੂਆਤੀ ਨਮੀ 'ਤੇ ਸਖ਼ਤ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਜਿਵੇਂ ਕਿ ਅਸੀਂ ਜਾਣਦੇ ਹਾਂ ਕਿ PET ਇੱਕ ਕਿਸਮ ਦੀ ਸਮੱਗਰੀ ਹੈ ਜੋ ਵਾਯੂਮੰਡਲ ਤੋਂ ਨਮੀ ਨੂੰ ਸੋਖ ਸਕਦੀ ਹੈ ਜਿਸ ਕਾਰਨ ਐਕਸਟਰਿਊਸ਼ਨ ਲਾਈਨ ਬੁਰੀ ਤਰ੍ਹਾਂ ਕੰਮ ਕਰੇਗੀ। ਇਸ ਲਈ ਅਸੀਂ ਤੁਹਾਡੇ ਐਕਸਟਰਿਊਸ਼ਨ ਸਿਸਟਮ ਤੋਂ ਪਹਿਲਾਂ ਪ੍ਰੀ-ਡ੍ਰਾਇਅਰ ਦੀ ਵਰਤੋਂ ਕਰਨ ਦਾ ਸੁਝਾਅ ਦਿੰਦੇ ਹਾਂ:

>> ਲੇਸ ਦੇ ਹਾਈਡ੍ਰੋਲਾਇਟਿਕ ਡਿਗਰੇਡੇਸ਼ਨ ਨੂੰ ਸੀਮਤ ਕਰਨਾ

>>ਭੋਜਨ ਦੇ ਸੰਪਰਕ ਵਾਲੀਆਂ ਸਮੱਗਰੀਆਂ ਲਈ AA ਪੱਧਰਾਂ ਨੂੰ ਵਧਾਉਣ ਤੋਂ ਰੋਕੋ।

>> ਉਤਪਾਦਨ ਲਾਈਨ ਦੀ ਸਮਰੱਥਾ ਨੂੰ 50% ਤੱਕ ਵਧਾਉਣਾ

>> ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ ਵਿੱਚ ਸੁਧਾਰ ਅਤੇ ਸਥਿਰਤਾ - ਸਮੱਗਰੀ ਦੀ ਬਰਾਬਰ ਅਤੇ ਦੁਹਰਾਉਣਯੋਗ ਇਨਪੁਟ ਨਮੀ ਦੀ ਮਾਤਰਾ

ਸ: ਅਸੀਂ ਨਵੀਂ ਸਮੱਗਰੀ ਦੀ ਵਰਤੋਂ ਕਰਨ ਜਾ ਰਹੇ ਹਾਂ ਪਰ ਸਾਡੇ ਕੋਲ ਅਜਿਹੀ ਸਮੱਗਰੀ ਨੂੰ ਸੁਕਾਉਣ ਦਾ ਕੋਈ ਤਜਰਬਾ ਨਹੀਂ ਹੈ। ਕੀ ਤੁਸੀਂ ਸਾਡੀ ਮਦਦ ਕਰ ਸਕਦੇ ਹੋ?

A: ਸਾਡੀ ਫੈਕਟਰੀ ਵਿੱਚ ਟੈਸਟ ਸੈਂਟਰ ਹੈ। ਸਾਡੇ ਟੈਸਟ ਸੈਂਟਰ ਵਿੱਚ, ਅਸੀਂ ਗਾਹਕ ਦੇ ਨਮੂਨੇ ਦੀ ਸਮੱਗਰੀ ਲਈ ਨਿਰੰਤਰ ਜਾਂ ਨਿਰੰਤਰ ਪ੍ਰਯੋਗ ਕਰ ਸਕਦੇ ਹਾਂ। ਸਾਡੇ ਉਪਕਰਣ ਵਿਆਪਕ ਆਟੋਮੇਸ਼ਨ ਅਤੇ ਮਾਪ ਤਕਨਾਲੋਜੀ ਨਾਲ ਲੈਸ ਹਨ।

ਅਸੀਂ ਪ੍ਰਦਰਸ਼ਿਤ ਕਰ ਸਕਦੇ ਹਾਂ --- ਪਹੁੰਚਾਉਣਾ/ਲੋਡ ਕਰਨਾ, ਸੁਕਾਉਣਾ ਅਤੇ ਕ੍ਰਿਸਟਲਾਈਜ਼ੇਸ਼ਨ, ਡਿਸਚਾਰਜਿੰਗ।

ਬਚੀ ਹੋਈ ਨਮੀ, ਨਿਵਾਸ ਸਮਾਂ, ਊਰਜਾ ਇਨਪੁਟ ਅਤੇ ਸਮੱਗਰੀ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰਨ ਲਈ ਸਮੱਗਰੀ ਦਾ ਸੁਕਾਉਣਾ ਅਤੇ ਕ੍ਰਿਸਟਲਾਈਜ਼ੇਸ਼ਨ।

ਅਸੀਂ ਛੋਟੇ ਬੈਚਾਂ ਲਈ ਉਪ-ਠੇਕਾ ਦੇ ਕੇ ਵੀ ਪ੍ਰਦਰਸ਼ਨ ਦਾ ਪ੍ਰਦਰਸ਼ਨ ਕਰ ਸਕਦੇ ਹਾਂ।

ਤੁਹਾਡੀਆਂ ਸਮੱਗਰੀ ਅਤੇ ਉਤਪਾਦਨ ਜ਼ਰੂਰਤਾਂ ਦੇ ਅਨੁਸਾਰ, ਅਸੀਂ ਤੁਹਾਡੇ ਨਾਲ ਇੱਕ ਯੋਜਨਾ ਬਣਾ ਸਕਦੇ ਹਾਂ।

ਤਜਰਬੇਕਾਰ ਇੰਜੀਨੀਅਰ ਟੈਸਟ ਕਰਨਗੇ। ਤੁਹਾਡੇ ਕਰਮਚਾਰੀਆਂ ਨੂੰ ਸਾਡੇ ਸਾਂਝੇ ਟ੍ਰੇਲ ਵਿੱਚ ਹਿੱਸਾ ਲੈਣ ਲਈ ਦਿਲੋਂ ਸੱਦਾ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ। ਇਸ ਤਰ੍ਹਾਂ ਤੁਹਾਡੇ ਕੋਲ ਸਰਗਰਮੀ ਨਾਲ ਯੋਗਦਾਨ ਪਾਉਣ ਦੀ ਸੰਭਾਵਨਾ ਹੈ ਅਤੇ ਸਾਡੇ ਉਤਪਾਦਾਂ ਨੂੰ ਅਸਲ ਵਿੱਚ ਕੰਮ ਕਰਦੇ ਦੇਖਣ ਦਾ ਮੌਕਾ ਵੀ ਹੈ।

ਸਵਾਲ: ਤੁਹਾਡੇ IRD ਦਾ ਡਿਲੀਵਰੀ ਸਮਾਂ ਕੀ ਹੈ?

A: ਤੁਹਾਡੀ ਜਮ੍ਹਾਂ ਰਕਮ ਸਾਡੀ ਕੰਪਨੀ ਦੇ ਖਾਤੇ ਵਿੱਚ ਮਿਲਣ ਤੋਂ 40 ਕੰਮਕਾਜੀ ਦਿਨ।

ਸਵਾਲ: ਤੁਹਾਡੇ IRD ਦੀ ਸਥਾਪਨਾ ਬਾਰੇ ਕੀ ਖਿਆਲ ਹੈ?

ਤਜਰਬੇਕਾਰ ਇੰਜੀਨੀਅਰ ਤੁਹਾਡੀ ਫੈਕਟਰੀ ਵਿੱਚ ਤੁਹਾਡੇ ਲਈ IRD ਸਿਸਟਮ ਸਥਾਪਤ ਕਰਨ ਵਿੱਚ ਮਦਦ ਕਰ ਸਕਦਾ ਹੈ। ਜਾਂ ਅਸੀਂ ਔਨਲਾਈਨ ਗਾਈਡ ਸੇਵਾ ਸਪਲਾਈ ਕਰ ਸਕਦੇ ਹਾਂ। ਪੂਰੀ ਮਸ਼ੀਨ ਏਵੀਏਸ਼ਨ ਪਲੱਗ ਨੂੰ ਅਪਣਾਉਂਦੀ ਹੈ, ਜੋ ਕਿ ਕੁਨੈਕਸ਼ਨ ਲਈ ਆਸਾਨ ਹੈ।

ਸਵਾਲ: IRD ਕਿਸ ਲਈ ਅਰਜ਼ੀ ਦਿੱਤੀ ਜਾ ਸਕਦੀ ਹੈ?

A: ਇਹ ਪ੍ਰੀ-ਡ੍ਰਾਇਅਰ ਲਈ ਹੋ ਸਕਦਾ ਹੈ

- PET/PLA/TPE ਸ਼ੀਟ ਐਕਸਟਰਿਊਸ਼ਨ ਮਸ਼ੀਨ ਲਾਈਨ

- ਪੀਈਟੀ ਬੇਲ ਸਟ੍ਰੈਪ ਬਣਾਉਣ ਵਾਲੀ ਮਸ਼ੀਨ ਲਾਈਨ

- ਪੀਈਟੀ ਮਾਸਟਰਬੈਚ ਕ੍ਰਿਸਟਲਾਈਜ਼ੇਸ਼ਨ ਅਤੇ ਸੁਕਾਉਣਾ

- PETG ਸ਼ੀਟ ਐਕਸਟਰਿਊਸ਼ਨ ਲਾਈਨ

- ਪੀਈਟੀ ਮੋਨੋਫਿਲਾਮੈਂਟ ਮਸ਼ੀਨ, ਪੀਈਟੀ ਮੋਨੋਫਿਲਾਮੈਂਟ ਐਕਸਟਰੂਜ਼ਨ ਲਾਈਨ, ਝਾੜੂ ਲਈ ਪੀਈਟੀ ਮੋਨੋਫਿਲਾਮੈਂਟ

- ਪੀ.ਐਲ.ਏ./ਪੀ.ਈ.ਟੀ. ਫਿਲਮ ਬਣਾਉਣ ਵਾਲੀ ਮਸ਼ੀਨ

- ਪੀਬੀਟੀ, ਏਬੀਐਸ/ਪੀਸੀ, ਐਚਡੀਪੀਈ, ਐਲਸੀਪੀ, ਪੀਸੀ, ਪੀਪੀ, ਪੀਵੀਬੀ, ਡਬਲਯੂਪੀਸੀ, ਟੀਪੀਈ, ਟੀਪੀਯੂ, ਪੀਈਟੀ (ਬੋਤਲ ਦੇ ਫਲੇਕਸ, ਗ੍ਰੈਨਿਊਲ, ਫਲੇਕਸ), ਪੀਈਟੀ ਮਾਸਟਰਬੈਚ, ਸੀਓ-ਪੀਈਟੀ, ਪੀਬੀਟੀ, ਪੀਈਈਕੇ, ਪੀਐਲਏ, ਪੀਬੀਏਟੀ, ਪੀਪੀਐਸ ਆਦਿ।

- ਲਈ ਥਰਮਲ ਪ੍ਰਕਿਰਿਆਵਾਂਰੈਸਟ ਓਲੀਗੋਮੇਰੇਨ ਅਤੇ ਅਸਥਿਰ ਹਿੱਸਿਆਂ ਨੂੰ ਹਟਾਉਣਾ।