Droger voor kunststofhars

Toepassingsvoorbeeld

| Grondstof | PET-hars CR-BrightVoor voedselverpakkingen |  |

| Machine gebruiken | LDHW-600*1000 |  |

| Initiële vochtigheid | 2210 ppmGetest door het Duitse Sartorius vochttestinstrument |  |

| Droogtemperatuur ingesteld | 200℃ | |

| Droogtijd ingesteld | 20 minuten | |

| Eindvochtigheid | 20 ppmGetest door het Duitse Sartorius vochttestinstrument |  |

| Eindproduct | Gedroogde PET-hars, geen klontering, geen plakkende pellets |  |

Hoe te werken

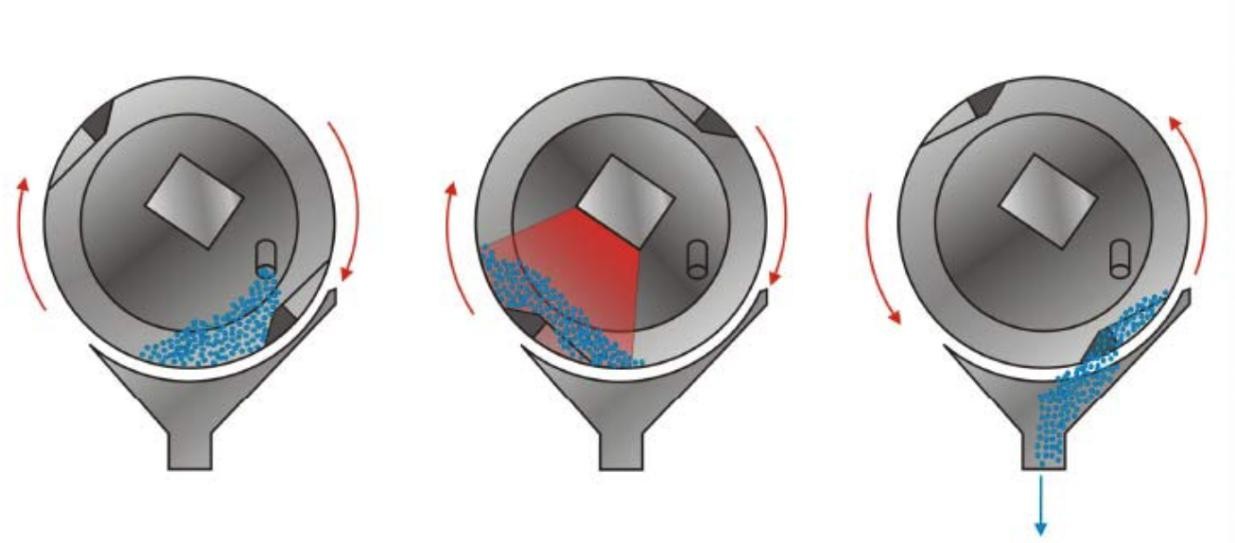

>>In de eerste stap is het enige doel om het materiaal te verwarmen tot een vooraf ingestelde temperatuur.

Als de trommel op een relatief lage snelheid draait, zal het vermogen van de infraroodlampen van de droger hoger zijn. Vervolgens worden de PET-pellets snel verwarmd totdat de temperatuur stijgt tot de vooraf ingestelde waarde.

>>Droogstap

Zodra het materiaal de juiste temperatuur heeft bereikt, wordt de rotatiesnelheid van de trommel aanzienlijk verhoogd om klontering van het materiaal te voorkomen. Tegelijkertijd wordt het vermogen van de infraroodlampen opnieuw verhoogd om het drogen te voltooien. Vervolgens wordt de rotatiesnelheid van de trommel weer verlaagd. Normaal gesproken is het droogproces na 15-20 minuten voltooid. (De exacte tijd is afhankelijk van de eigenschappen van het materiaal.)

>>Nadat het droogproces is voltooid, voert de IR-trommel het materiaal automatisch af en vult de trommel opnieuw voor de volgende cyclus.

Het automatisch bijvullen en alle relevante parameters voor de verschillende temperatuurschommelingen zijn volledig geïntegreerd in de geavanceerde touchscreenbediening. Zodra parameters en temperatuurprofielen voor een specifiek materiaal zijn gevonden, kunnen deze instellingen als recepten in het besturingssysteem worden opgeslagen.

Ons voordeel

| 1 | Laag energieverbruik | Aanzienlijk lager energieverbruik vergeleken met conventionele processen, door de directe introductie van infraroodenergie op het product | |

| 2 | Minuten in plaats van uren | Het product blijft slechts enkele minuten in het droogproces en is daarna beschikbaar voor verdere productiestappen. | |

| 3 | Onmiddellijk | De productie kan direct na het opstarten starten. Een opwarmfase van de machine is niet nodig. | |

| 4 | Voorzichtig | Het materiaal wordt van binnen naar buiten voorzichtig verhit en niet urenlang van buitenaf met hitte belast en daardoor mogelijk beschadigd. | |

| 5 | In één stap | Kristallisatie en droging in één stap | |

| 6 | Verhoogde doorvoer | Verhoging van de doorvoercapaciteit van de fabriek door middel van een lagere belasting van de extruder | |

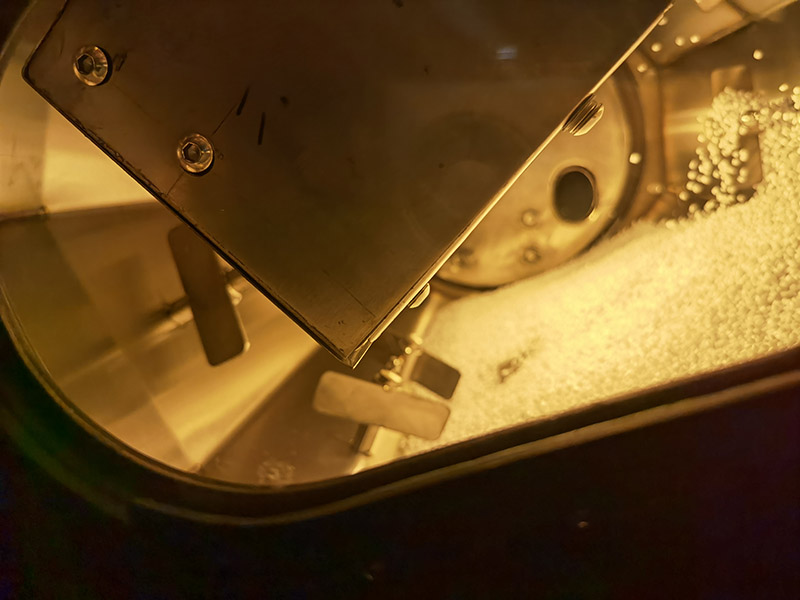

| 7 | Geen klontering, geen plakken | De rotatie van de trommel zorgt voor een constante beweging van het materiaal. De spiraalvormige spoelen en mengelementen, speciaal ontworpen voor uw product, zorgen voor een optimale materiaalmenging en voorkomen klontering. Het product wordt gelijkmatig verwarmd. | |

| 8 | Siemens PLC-besturing | Controle. De procesgegevens, zoals de temperatuur van het materiaal en de uitlaatlucht of de vulniveaus, worden continu bewaakt met sensoren en pyrometers. Afwijkingen activeren een automatische aanpassing. Reproduceerbaarheid. Recepten en procesparameters kunnen in het besturingssysteem worden opgeslagen om optimale en reproduceerbare resultaten te garanderen. Onderhoud op afstand. Online service via modem. | |

| 9 | De droogtijd bedraagt slechts 20 minuten, het uiteindelijke vochtgehalte mag ≤ 30 ppm zijn | De infraroodstralen die het materiaal binnendringen en ervan weerkaatsen, hebben geen invloed op de structuur van het materiaal. Wel wordt het geabsorbeerde weefsel door moleculaire excitatie omgezet in warmte-energie, waardoor de temperatuur van het materiaal stijgt. | |

| 10 | Geen klontering, geen plakken | De rotatie van de trommel zorgt voor een constante beweging van het materiaal. De spiraalvormige spoelen en mengelementen, speciaal ontworpen voor uw product, zorgen voor een optimale materiaalmenging en voorkomen klontering. Het product wordt gelijkmatig verwarmd. | |

| 11 | Gemakkelijk schoon te maken en materiaal te verwisselen | Goede toegang tot alle componenten zorgt voor een snelle en eenvoudige reiniging. Snelle productwisseling. | |

Machinefoto's

Machinetoepassing

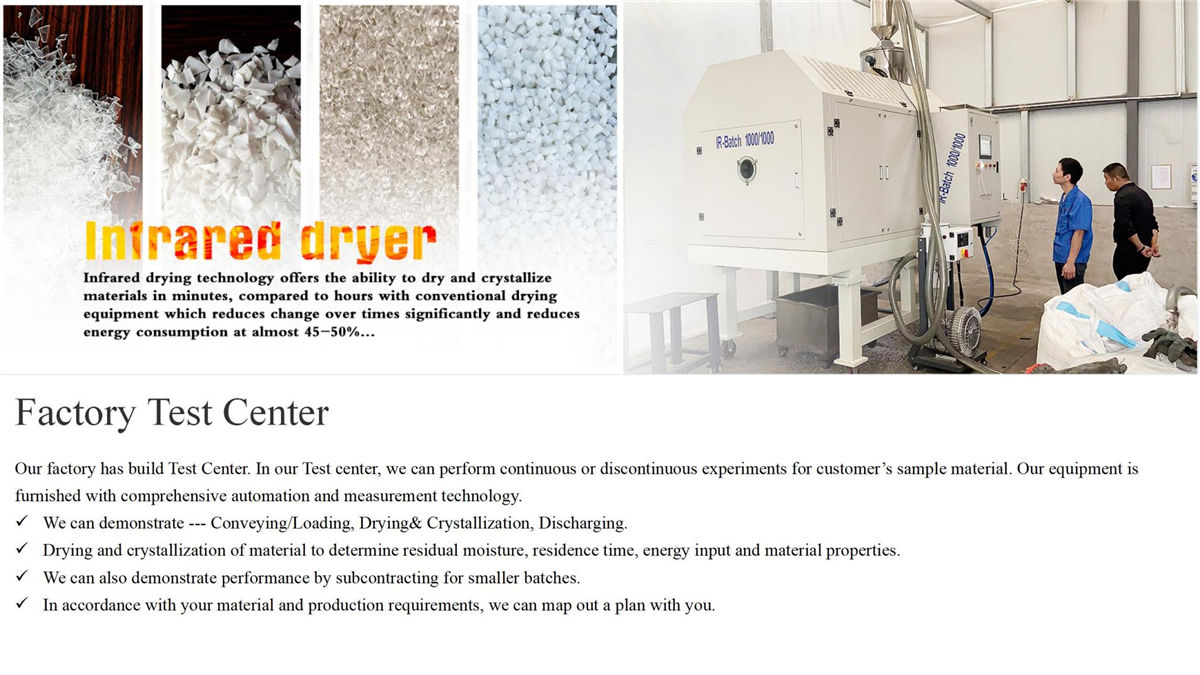

Drogen Drogen van kunststofgranulaten (PET, TPE, PETG, APET, RPET, PBT, ABS/PC, HDPE, LCP, PC, PP, PVB, WPC, TPU etc.) en andere vrijstromende bulkmaterialen

Kristallisatie PET (Flessenvlokkengranulaat, plaatafval), PET-masterbatch, CO-PET, PBT, PEEK, PLA, PPS etc.

Diverse Thermische verwerking voor het verwijderen van rest-oligomeren en vluchtige componenten

Materiaalvrije testen

Ervaren ingenieurs voeren de test uit. Uw medewerkers zijn van harte uitgenodigd om deel te nemen aan onze gezamenlijke proeven. Zo heeft u zowel de mogelijkheid om actief mee te denken als de kans om onze producten daadwerkelijk in werking te zien.

Machine-installatie

>> Lever ervaren ingenieurs aan uw fabriek om te helpen bij de installatie en het testen van het materiaal

>> Gebruik een vliegtuigstekker, zodat de elektrische kabel niet hoeft te worden aangesloten terwijl de klant de machine in zijn fabriek ontvangt. Dit vereenvoudigt de installatie.

>> Lever de bedieningsvideo voor de installatie en de bedieningshandleiding

>>Ondersteuning online service