PET-flesvlokkengranulatielijn

PET-flessenrecyclingpelletiseermachine PET-granulatiemachine Processtroom

Technische specificatie

|

Machinenaam |

PET-enkelschroefextrusie-pelletiseerlijn |

|

Grondstof |

rPET-vlokken |

|

Eindproduct |

rPET-pellets |

|

Productielijncomponenten | Infrarood kristaldroogsysteem: Vacuümvoeder/Infraroodkristaldroger/Vacuümontlader

Granulatielijn met enkelvoudige schroefextrusie: Enkelvoudige schroef hoofdextruder / Hydraulische dubbele zuiger zeefwisselaar / Matrijskop / Spoelwaterbak / Spoelpellitser / Verticale ontwateringsmachine / Trillende zeefmachine / Opslag

|

|

Schroefdiameter |

90 mm-150 mm |

|

L/D |

1:24/1:30 |

|

Uitgangsbereik |

150-1000 kg/u |

|

Schroefmateriaal |

38CrMoAlA met nitreerbehandeling |

|

Pelletiseertype |

Water spoelen en pelletiseren |

|

Schermwisselaar |

Hydraulische dubbele zuiger zeefwisselaar |

Machinedetails

Infraroodkristaldroger (LIANDA PATENT ONTWERP)

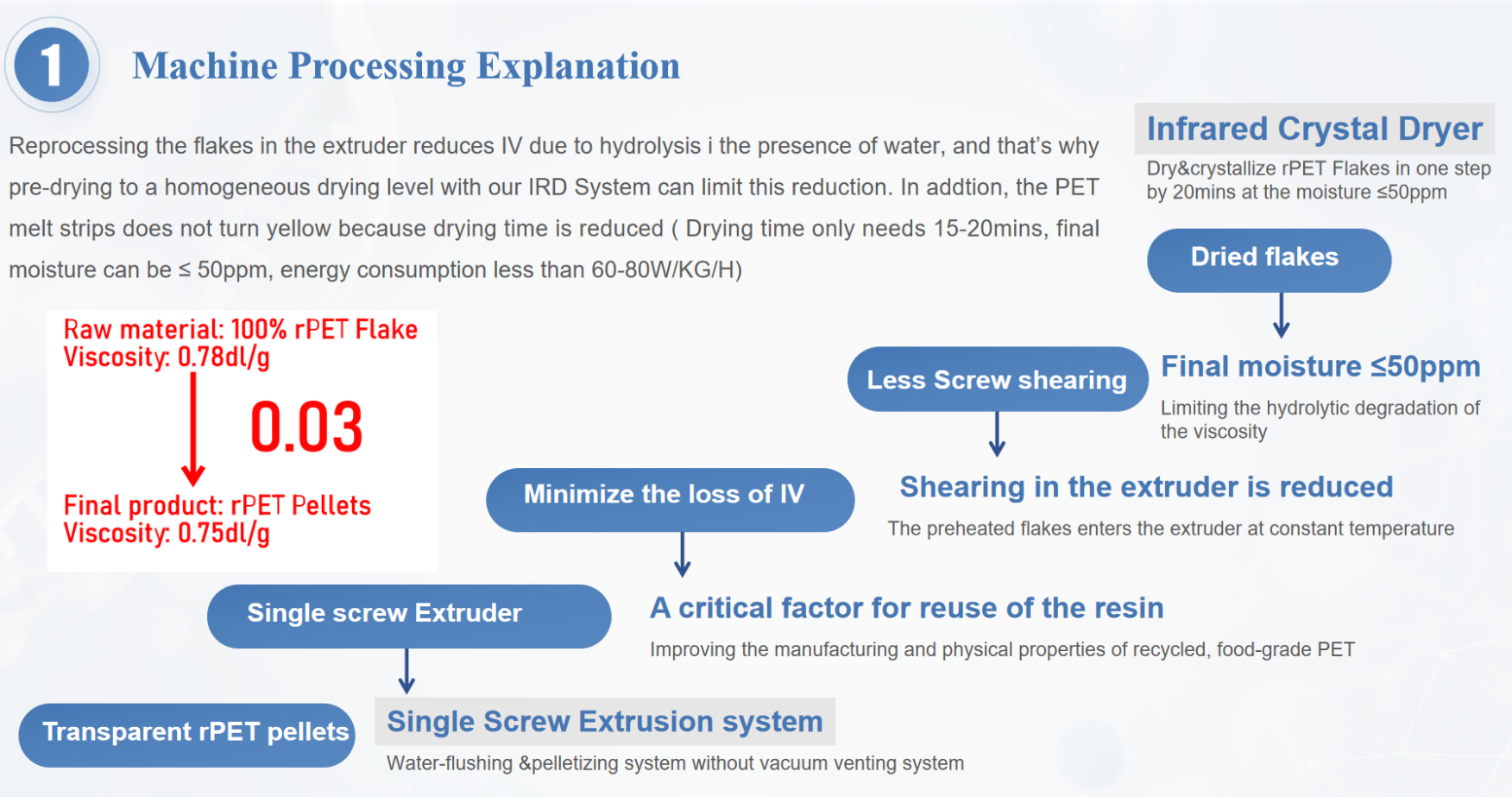

①Het verbeteren van de productie- en fysieke eigenschappen van gerecycled PET van voedingskwaliteit door middel van technologie die wordt aangestuurd door infraroodgolven speelt een cruciale rol in de intrinsieke viscositeitseigenschap (IV).

2. Voorkristallisatie en droging van de vlokken vóór extrusie helpt het verlies van IV uit PET te minimaliseren, een cruciale factor voor hergebruik van de hars.

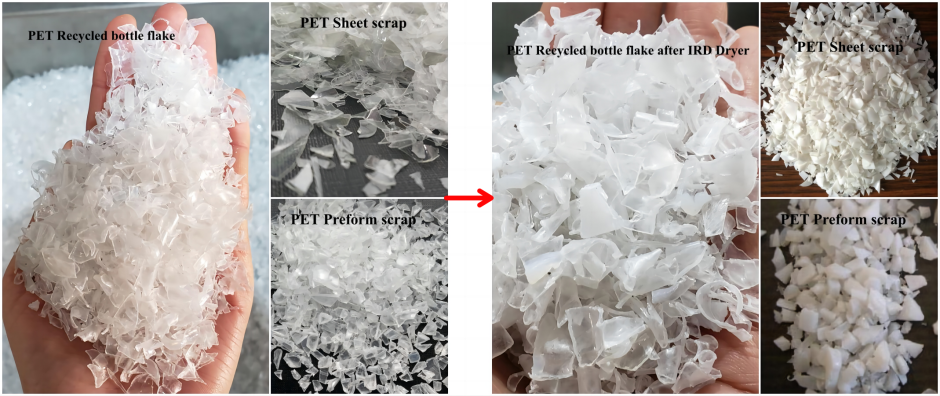

③ Door de vlokken opnieuw te verwerken in de extruder wordt de IV door hydrolyse in aanwezigheid van water verminderd. Daarom kan deze vermindering worden beperkt door voor te drogen tot een homogeen droogniveau met ons IRD-systeem.

Bovendien worden de PET-smeltstrips niet geel omdat de droogtijd wordt verkort (de droogtijd bedraagt slechts 15-20 minuten, het uiteindelijke vochtgehalte kan ≤ 30 ppm zijn, het energieverbruik is minder dan 60-80 W/KG/H).

④De afschuiving in de extruder wordt daardoor ook verminderd, omdat het voorverwarmde materiaal met een constante temperatuur de extruder binnenkomt.

⑤Verbetering van de output van PET-extruder

In de IRD kan een verhoging van de bulkdichtheid met 10 tot 20% worden bereikt, waardoor de toevoercapaciteit bij de extruderinlaat aanzienlijk wordt verbeterd. Bij een ongewijzigde extrudersnelheid is er sprake van een aanzienlijk verbeterde vulcapaciteit van de schroef.

Enkelschroefs extrusie-pelletiseerlijn (zonder vacuümontluchting)

Door de sterke punten van de enkelschroefsextruder te benutten en deze te combineren met de uniek ontworpen schroef van LIANDA voor rPET-flesvlokken, konden we de capaciteit met 20% verhogen en tegelijkertijd minder energie verbruiken vergeleken met de parallelle dubbelschroefsextruder.

Viscositeit van rPET-pellets geproduceerd door ons systeem: de viscositeit daalt slechts met ≤0,02-0,03dl/g, zonder toevoeging van viscositeitsverbeteraars. (Volgens onze eigen tests)

rPET-pellets Kleur: transparant --- zonder toevoeging van transparantieverbeteraars

Zonder vacuümventilatiesysteem --- Energiekosten besparen, probleemloos en stabiel werken

Machinefoto's