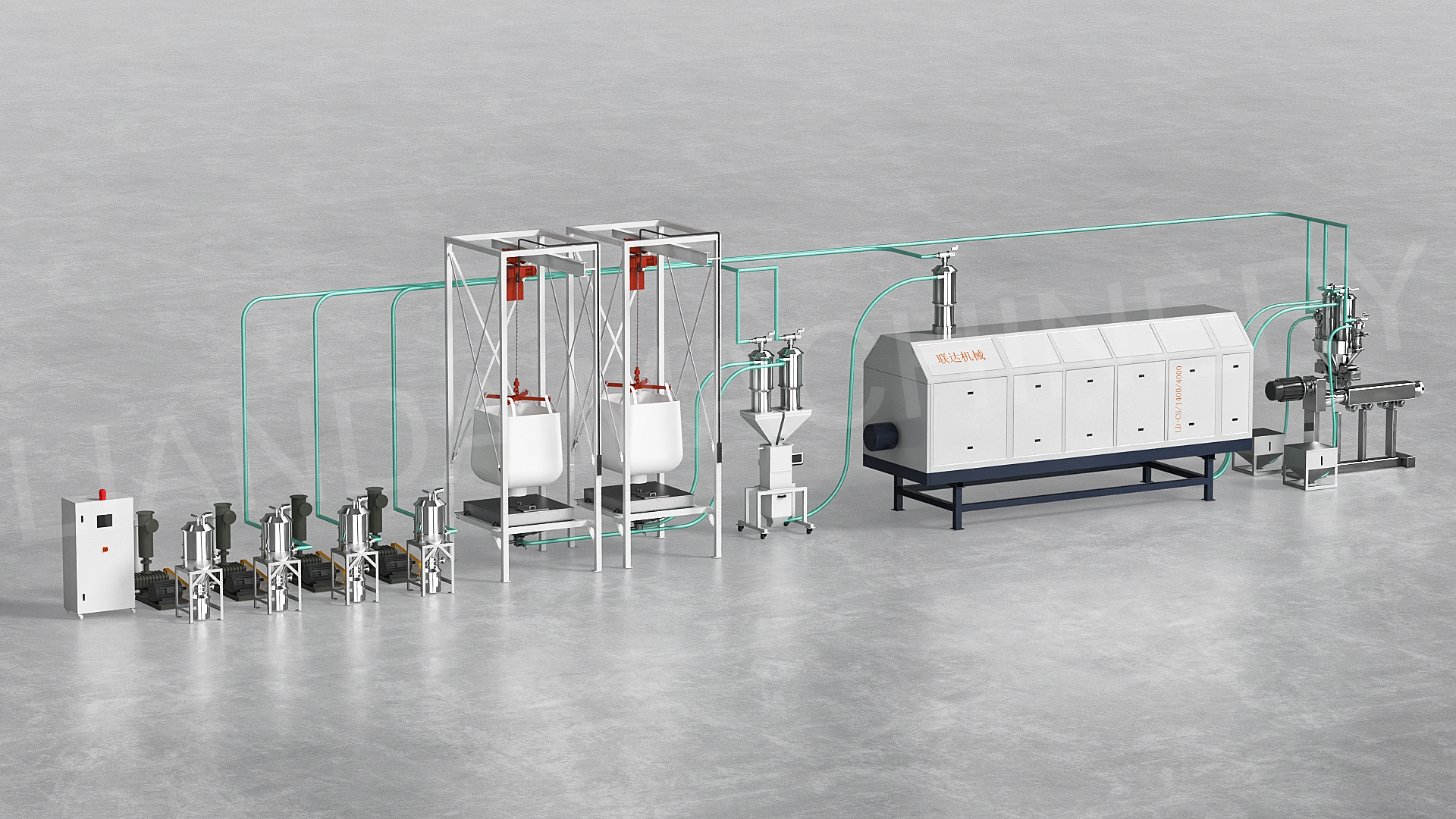

IRD-droger voor PET-plaatproductielijn

Infrarood kristallisatiedroger voor de productie van PET-platen

Oplossingen voor het maken van PET-platen --- Grondstof: PET-hermaalvlokken + maagdelijke hars

Drogen is de allerbelangrijkste variabele bij de verwerking.

LIANDA heeft nauw samengewerkt met leveranciers en verwerkers van harsen om apparatuur en procedures te ontwikkelen waarmee kwaliteitsproblemen als gevolg van vocht kunnen worden opgelost en tegelijkertijd energie kan worden bespaard.

>>Gebruik een rotatiedroogsysteem om een gelijkmatige droging te garanderen

>>Goede menging zonder plakken of klonteren tijdens het droogproces

>>Geen scheiding van producten met verschillende bulkdichtheden

Energieverbruik

Momenteel rapporteren LIANDA IRD-gebruikers energiekosten van 0,08 kWh/kg, zonder dat dit ten koste gaat van de productkwaliteit.

>>Totale procesinzichtelijkheid die de PLC-besturingen van het IRD-systeem mogelijk maken

>>Om 50 ppm te bereiken is alleen IRD voldoende na 20 minuten. Drogen en kristallisatie in één stap.

>>Brede toepassing

Hoe te werken

>>In de eerste stap is het enige doel om het materiaal te verwarmen tot een vooraf ingestelde temperatuur.

Als de trommel relatief langzaam draait, zal het vermogen van de infraroodlampen van de droger hoger zijn. Vervolgens wordt de kunststofhars snel verwarmd totdat de temperatuur stijgt tot de vooraf ingestelde waarde.

>>Droog- en kristallisatiestap

Zodra het materiaal de juiste temperatuur heeft bereikt, wordt de rotatiesnelheid van de trommel aanzienlijk verhoogd om klontering van het materiaal te voorkomen. Tegelijkertijd wordt het vermogen van de infraroodlampen opnieuw verhoogd om het drogen en kristalliseren te voltooien. Vervolgens wordt de rotatiesnelheid van de trommel weer verlaagd. Normaal gesproken is het droog- en kristallisatieproces na 15-20 minuten voltooid. (De exacte tijd is afhankelijk van de eigenschappen van het materiaal.)

>>Nadat het droog- en kristallisatieproces is voltooid, zal de IR-trommel het materiaal automatisch afvoeren en de trommel opnieuw vullen voor de volgende cyclus.

Het automatisch bijvullen en alle relevante parameters voor de verschillende temperatuurschommelingen zijn volledig geïntegreerd in de geavanceerde touchscreenbediening. Zodra parameters en temperatuurprofielen voor een specifiek materiaal zijn gevonden, kunnen deze instellingen als recepten in het besturingssysteem worden opgeslagen.

Voordeel dat wij maken

※Beperking van de hydrolytische afbraak van de viscositeit.

※ Voorkom het verhogen van AA-niveaus voor materialen die in contact komen met voedsel

※ Verhoging van de capaciteit van de productielijn tot 50%

※ Verbetering en stabiele productkwaliteit - Gelijk en herhaalbaar invoervochtgehalte van het materiaal

→ Verlaag de productiekosten van PET-folie: tot 60% minder energieverbruik dan conventionele droogsystemen

→ Direct opstarten en sneller afsluiten --- Geen voorverwarmen nodig

→ Drogen en kristallisatie worden in één stap verwerkt

→Om de treksterkte van PET-folie te verbeteren, de toegevoegde waarde te verhogen--- De uiteindelijke vochtigheid kan ≤50 ppm zijn na 20 minutenDroog & Kristallisatie

→ De machinelijn is uitgerust met een Siemens PLC-systeem met één belangrijke geheugenfunctie

→ Bestrijkt een gebied met een kleine, eenvoudige structuur en is gemakkelijk te bedienen en te onderhouden

→ Onafhankelijke temperatuur- en droogtijdinstelling

→ Geen scheiding van producten met verschillende bulkdichtheden

→ Gemakkelijk schoon te maken en materiaal te verwisselen

Machine draait in de fabriek van de klant

Veelgestelde vragen

V: Wat is de uiteindelijke vochtigheidsgraad die je kunt bereiken? Zijn er beperkingen aan de initiële vochtigheidsgraad van de grondstof?

A: De uiteindelijke vochtigheidsgraad kan ≤30 ppm zijn (neem PET als voorbeeld). De initiële vochtigheidsgraad kan 6000-15000 ppm zijn.

V: Wij gebruiken dubbele parallelle schroefextrusie met vacuümontgassingssysteem voor het extruderen van PET-platen. Moeten we dan nog steeds een voordroger gebruiken?

A: Wij adviseren om een voordroger te gebruiken vóór de extrusie. Dergelijke systemen stellen doorgaans strenge eisen aan de initiële vochtigheid van PET-materiaal. Zoals we weten, is PET een materiaal dat vocht uit de atmosfeer kan absorberen, waardoor de extrusielijn niet goed functioneert. Daarom adviseren wij om een voordroger te gebruiken vóór uw extrusiesysteem:

>>Beperking van de hydrolytische afbraak van de viscositeit

>>Voorkom het verhogen van AA-niveaus voor materialen die in contact komen met voedsel

>>Verhoging van de capaciteit van de productielijn tot 50%

>>Verbetering en stabiele productkwaliteit - Gelijk en herhaalbaar invoervochtgehalte van het materiaal

V: We gaan nieuw materiaal gebruiken, maar we hebben geen ervaring met het drogen van dergelijk materiaal. Kunt u ons daarbij helpen?

A: Onze fabriek beschikt over een testcentrum. In ons testcentrum kunnen we continu of discontinu experimenten uitvoeren met het monstermateriaal van de klant. Onze apparatuur is uitgerust met uitgebreide automatiserings- en meettechnologie.

Wij kunnen de volgende demonstreren: transporteren/laden, drogen en kristalliseren, lossen.

Drogen en kristalliseren van materiaal om restvocht, verblijftijd, energietoevoer en materiaaleigenschappen te bepalen.

Ook door onderaanneming van kleinere partijen kunnen wij onze prestaties aantonen.

Wij kunnen samen met u een plan opstellen, afgestemd op uw materiaal- en productievereisten.

Ervaren ingenieurs voeren de test uit. Uw medewerkers zijn van harte uitgenodigd om deel te nemen aan onze gezamenlijke proeven. Zo heeft u zowel de mogelijkheid om actief mee te denken als de kans om onze producten daadwerkelijk in werking te zien.

V: Wat is de levertijd van uw IRD?

A: 40 werkdagen nadat wij uw storting op onze bedrijfsrekening hebben ontvangen.

V: Hoe zit het met de installatie van uw IRD?

Een ervaren ingenieur kan u helpen bij de installatie van het IRD-systeem in uw fabriek. Of we kunnen online begeleiding bieden. De hele machine is voorzien van een vliegtuigstekker, wat de aansluiting vergemakkelijkt.

V: Waarvoor kan ik IRD aanvragen?

A: Het kan een voor-droger zijn voor

- PET/PLA/TPE-plaat-extrusiemachinelijn

- Lijn voor het maken van PET-balenband

- Kristallisatie en droging van PET-masterbatches

- PETG-plaat-extrusielijn

- PET-monofilamentmachine, PET-monofilamentextrusielijn, PET-monofilament voor bezem

- PLA/PET-foliemachine

- PBT, ABS/PC, HDPE, LCP, PC, PP, PVB, WPC, TPE, TPU, PET (vlokken, korrels, vlokken), PET-masterbatch, CO-PET, PBT, PEEK, PLA, PBAT, PPS etc.

- Thermische processen voor deverwijdering van rest-oligomeren en vluchtige componenten.