Filmcompacterende granulatielijn

Eén-stapstechnologie voor PP-raffia, geweven en PE/PP-folieafval

De door LIANDA MACHINERY ontworpen filmrecyclinggranulator maakt gebruik van de volgende productiemethoden: breken, extruderen met hete smeltlijm, pelletiseren en drogen, wat het volgende probleem oplost:

■ Het risico van handmatig voeren

■ De capaciteit voor gedwongen voeding is klein

■ Het handmatige verbruik van de gesplitste bewerking van breken en extruderen is groot

■ De deeltjesgrootte van de strengen is niet uniform en de strengen breken gemakkelijk

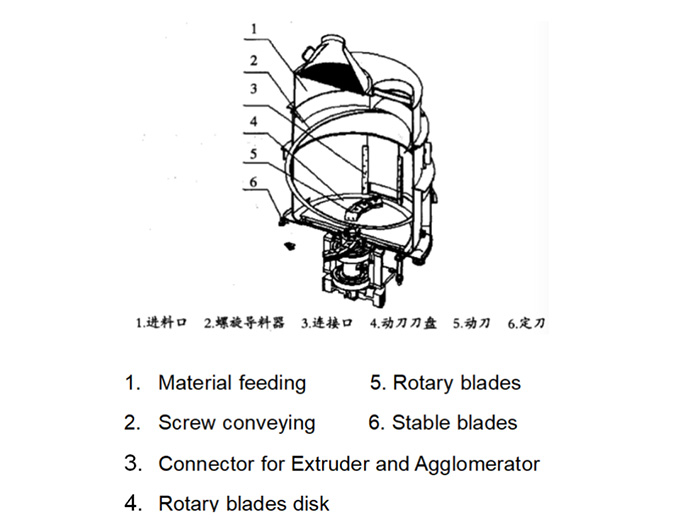

De filmgranulatie-apparatuur maakt gebruik van de verdichtings- en vergruizingsmethode. Nadat het materiaal in de verdichtingsmachine is ingevoerd, wordt het vergruizeld door de onderste snijkop. De wrijving die ontstaat door het hogesnelheidssnijden van de snijkop genereert warmte, waardoor het materiaal wordt verhit en gekrompen. Dit verhoogt de bulkdichtheid van het materiaal en vergroot de toe te voeren hoeveelheid. Deze procesmethode draagt aanzienlijk bij aan een hogere productiecapaciteit.

Machine specificaties

| Machinenaam | Filmcompacterende granulatielijn |

| Eindproduct | Kunststofkorrels/granulaat |

| Productielijncomponenten | Transportband, snijcompactorcilinder, extruder, pelletiseereenheid, waterkoeleenheid, droogeenheid, silotank |

| Toepassingsmateriaal | HDPE, LDPE, LLDPE, PP, BOPP, CPP, OPP, PA, PC, PS, PU, EPS |

| Voeding | Transportband (Standaard), Nip-rolleninvoer (Optioneel) |

| Schroefdiameter | 65-180 mm |

| Schroef L/D | 30/1; 32/1; 34/1; 36/1 |

| Uitgangsbereik | 100-1200 kg/u |

| Schroefmateriaal | 38CrMoAlA |

| Ontgassen | Enkel of dubbel geventileerd ontgassen, ongeventileerd voor niet-bedrukte folie (op maat) Twee-traps type (moeder-baby-extruder) voor nog betere ontgassing |

| Snijtype | Waterring- of strengmatrijs voor het snijden van vlakken |

| Schermwisselaar | Dubbele werkpositie hydraulische zeefwisselaar non-stop of op maat gemaakt |

| Koeltype | Watergekoeld |

Machinedetails weergegeven

>> De filmcompactor/agglomerator snijdt de film en verdicht deze door middel van hogesnelheidswrijving

>> De filmcompactie-/agglomerator is ontworpen met een observatievenster, zodat klanten de messen kunnen openen, reinigen en vervangen.

>> Nadat het materiaal de verdichtingsmachine is binnengekomen, wordt het vermalen en samengeperst, waarna de snel roterende verdichtingsmachine het materiaal langs de stromingsbaan in de enkelschroefextruder gooit. In de verdichtingsmachine kan een hogere temperatuur worden gecreëerd, waardoor het plastic tot pellets wordt samengeperst en

>>Waterringpelletiseerder, de pelletiseersnelheid wordt geregeld door een omvormer, inclusief hete snijmatrijs, omleidingskegel, waterringdeksel, meshouder, messchijf, mesbalk enz.

>>Continu hydraulische zeefwisselaar, er is een druksensor op de matrijskop om de zeefwisseling te activeren, geen noodzaak om te stoppen voor de zeefwisseling en snelle zeefwisseling

>> De pellets worden direct op de waterringmatrijskop gesneden en worden na koeling met water naar de verticale ontwateringsmachine gevoerd. Het probleem van draadbreuk zal zich niet voordoen;

Besturingssysteem

■ Toevoer: Of de transportband wel of niet draait, hangt af van de elektrische spanning van de folieverdichter/agglomerator. De transportband stopt met transporteren zodra de elektrische spanning van de folieverdichter/agglomerator boven de ingestelde waarde komt.

■ Temperatuur van de filmverdichter/agglomerator: De temperatuur die door de wrijving van het materiaal wordt gegenereerd, moet ervoor zorgen dat het materiaal wordt verwarmd, gekruld, samengeknepen en soepel in de extruder terechtkomt, en heeft een bepaalde invloed op de rotatiesnelheid van de verdichtingsmotor.

■ De snelheid van de schroefextruder kan worden aangepast (afhankelijk van de vermelding van het toegevoerde materiaal)

■ De pelletiseersnelheid kan worden aangepast (afhankelijk van de materiaaluitvoer en -grootte)