Сушач за пластична смола

Пример за апликација

| Суровина | PET смола CR-BrightЗа пакување за храна |  |

| Користење на машина | ЛДХВ-600*1000 |  |

| Почетна влажност | 2210 ppmТестирано со германски инструмент за тестирање на влага Sartorius |  |

| Поставена температура на сушење | 200℃ | |

| Поставено време на сушење | 20 мин. | |

| Конечна влажност | 20 ppmТестирано со германски инструмент за тестирање на влага Sartorius |  |

| Краен производ | Сува ПЕТ смола не се згрутчува, не се лепат гранули |  |

Како да се работи

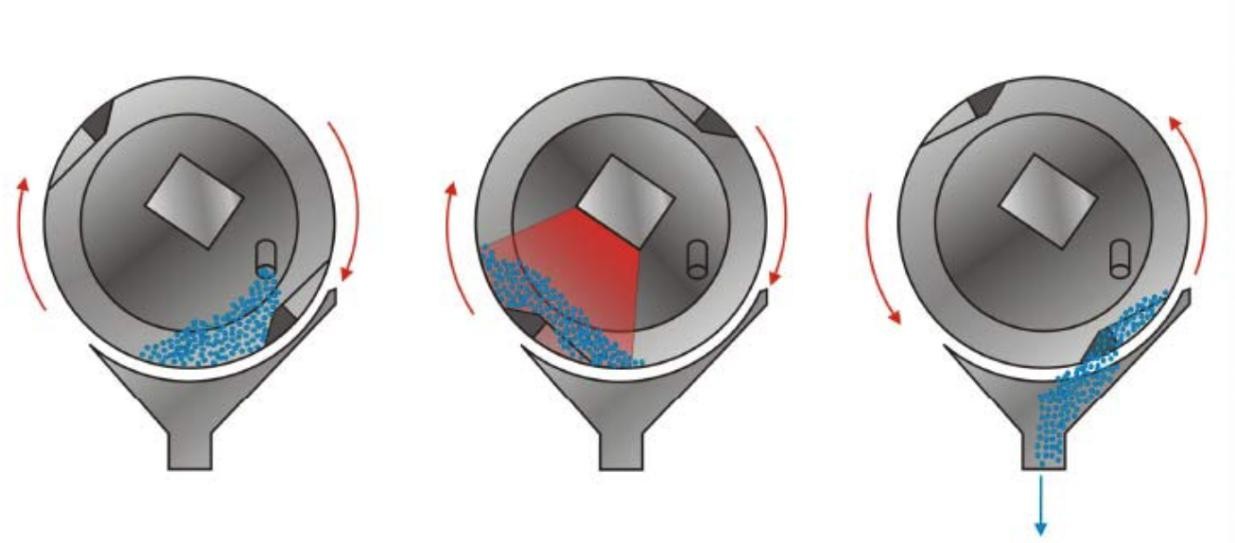

>>Во првиот чекор, единствената цел е да се загрее материјалот до претходно поставена температура.

Усвојте релативно мала брзина на ротација на барабанот, моќноста на инфрацрвените ламби на сушарата ќе биде на повисоко ниво, а потоа PET пелетите ќе се загреваат брзо додека температурата не се искачи на претходно поставената температура.

>>Чекор на сушење

Откако материјалот ќе ја достигне потребната температура, брзината на барабанот ќе се зголеми на многу поголема брзина на ротација за да се избегне згрутчување на материјалот. Во исто време, моќноста на инфрацрвените ламби повторно ќе се зголеми за да се заврши сушењето. Потоа брзината на ротација на барабанот повторно ќе се забави. Нормално, процесот на сушење ќе заврши по 15-20 минути. (Точното време зависи од својствата на материјалот)

>>По завршувањето на процесот на сушење, IR барабанот автоматски ќе го испразни материјалот и ќе го наполни барабанот за следниот циклус.

Автоматското полнење, како и сите релевантни параметри за различните температурни рампи, се целосно интегрирани во најсовремената контрола на допир. Откако ќе се пронајдат параметрите и температурните профили за одреден материјал, овие поставки можат да се зачуваат како рецепти во контролниот систем.

Нашата предност

| 1 | Ниска потрошувачка на енергија | Значително помала потрошувачка на енергија во споредба со конвенционалните процеси, преку директно воведување на инфрацрвена енергија во производот | |

| 2 | Минути наместо часови | Производот останува само неколку минути во процесот на сушење, а потоа е достапен за понатамошни чекори на производство. | |

| 3 | Веднаш | Производниот циклус може да започне веднаш по стартувањето. Не е потребна фаза на загревање на машината. | |

| 4 | Нежно | Материјалот се загрева нежно одвнатре кон надвор и не е оптоварен однадвор со часови со топлина, и со тоа е можно да се оштети. | |

| 5 | Во еден чекор | Кристализација и сушење во еден чекор | |

| 6 | Зголемен проток | Зголемување на пропустливоста на постројката со намалено оптоварување на екструдерот | |

| 7 | Без згрутчување, без лепење | Ротацијата на барабанот обезбедува постојано движење на материјалот. Спиралните намотки и елементите за мешање дизајнирани за вашиот производ обезбедуваат оптимално мешање на материјалот и избегнуваат згрутчување. Производот се загрева рамномерно. | |

| 8 | Siemens PLC контрола | Контрола. Податоците за процесот, како што се температурата на материјалот и издувниот воздух или нивоата на полнење, континуирано се следат со помош на сензори и пирометри. Отстапувањата предизвикуваат автоматско прилагодување. Репродуктивност. Рецептите и параметрите на процесот може да се складираат во контролниот систем за да се обезбедат оптимални и репродуктивни резултати. Далечинско одржување. Онлајн услуга преку модем. | |

| 9 | Времето на сушење е потребно само 20 минути, конечната влажност може да биде ≤ 30 ppm | Инфрацрвените зраци што продираат и се одбиваат од материјалот не влијаат на организацијата на материјалот, но апсорбираното ткиво ќе се претвори во топлинска енергија поради молекуларно возбудување, што предизвикува зголемување на температурата на материјалот. | |

| 10 | Без згрутчување, без лепење | Ротацијата на барабанот обезбедува постојано движење на материјалот. Спиралните намотки и елементите за мешање дизајнирани за вашиот производ обезбедуваат оптимално мешање на материјалот и избегнуваат згрутчување. Производот се загрева рамномерно. | |

| 11 | Лесно чистење и менување на материјалот | Добриот пристап до сите компоненти овозможува лесно и брзо чистење. Брза промена на производот. | |

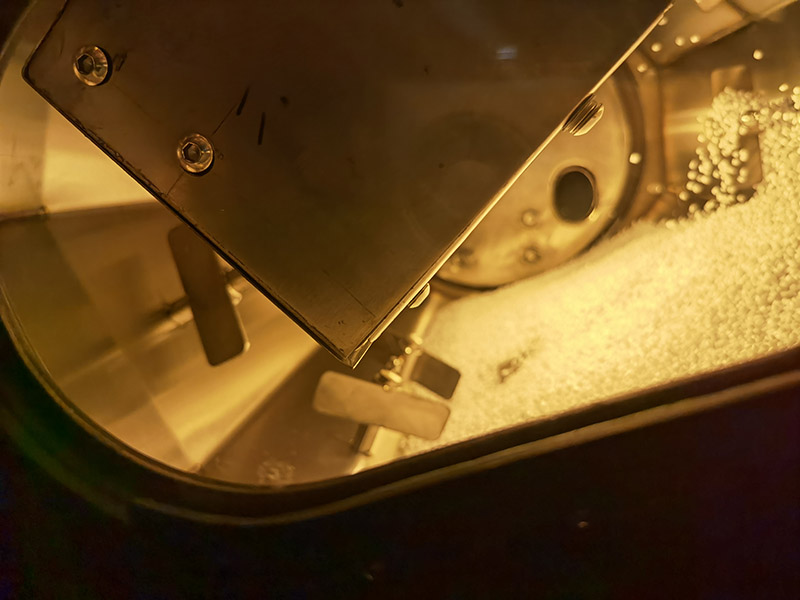

Фотографии од машина

Машинска апликација

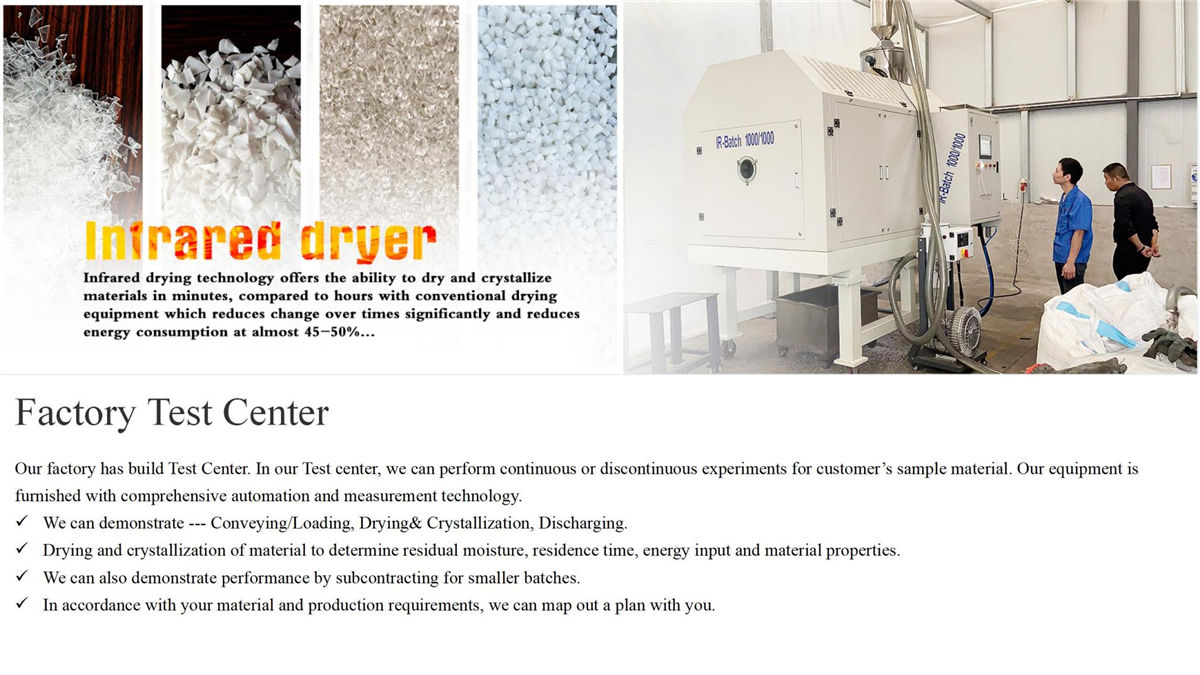

Сушење Сушење на пластични гранули (PET, TPE, PETG, APET, RPET, PBT, ABS/PC, HDPE, LCP, PC, PP, PVB, WPC, TPU итн.), како и други слободно течни рефус материјали.

Кристализација PET (гранулати од шишиња, отпадоци од листови), PET Masterbatch, CO-PET, PBT, PEEK, PLA, PPS итн.

Разновидна термичка обработка за отстранување на преостанатите олигомери и испарливи компоненти

Тестирање без материјал

Искусен инженер ќе го направи тестот. Вашите вработени се срдечно поканети да учествуваат на нашите заеднички патувања. Така, имате можност активно да придонесете и можност всушност да ги видите нашите производи во функција.

Инсталација на машина

>> Набавете искусен инженер во вашата фабрика за да ви помогне во инсталацијата и тестирањето на материјалот

>> Употребете го авијацискиот приклучок, нема потреба да ја поврзувате електричната жица додека клиентот ја добива машината во својата фабрика. За да се поедностави чекорот на инсталација

>> Доставете го видеото за работа за упатство за инсталација и работа

>> Поддршка преку интернет