Pengering Putar Inframerah + sistem SSP

Polimerisasi fase padat (SSP) adalah teknologi kunci untuk mencapai "peningkatan kualitas" dan "daur ulang hijau" dalam rantai industri PET.

LIANDA MACHINERY terintegrasi secara mendalamPENGERING ROTARY INFRA MERAH dengan sistem SSPuntuk membentuk solusi terintegrasi "Penghilangan kelembapan yang efisien - Peningkatan viskositas yang presisi - Operasi konsumsi rendah". Hal ini secara signifikan meningkatkan sifat fisik, stabilitas termal, dan kemurnian kimia rPET. Teknologi ini memainkan peran yang tak tergantikan dalam rantai industri PET (terutama daur ulang berkualitas tinggi dan produksi produk berkinerja tinggi).

Jika Anda perlu mengetahui parameter proses spesifik atau konfigurasi peralatan, silakan hubungi Lianda Machinery untuk mendapatkan solusi teknis yang disesuaikan

Tahap Pra-pemrosesan

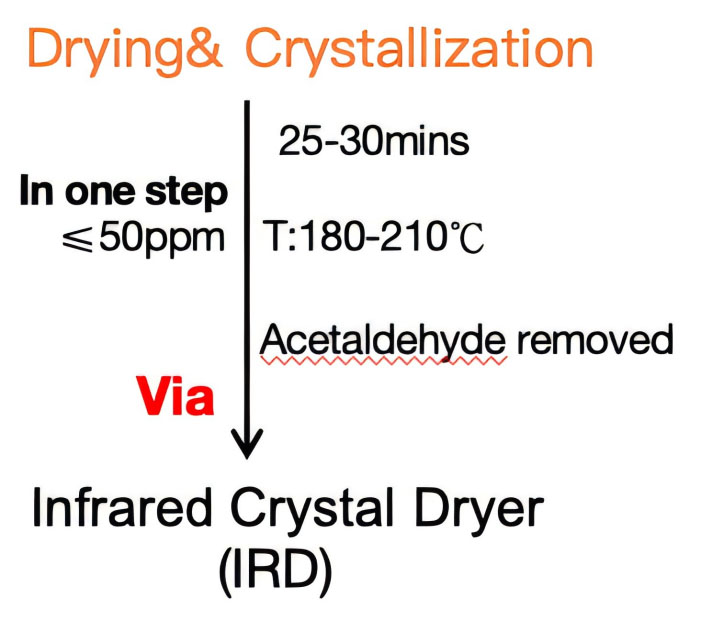

Pengeringan: PET bersifat higroskopis dan perlu dihilangkan dengan IRD (Setelah IRD, kadar air akhir PET ≤ 50 ppm) untuk menghindari hidrolisis dan degradasi pada suhu tinggi.

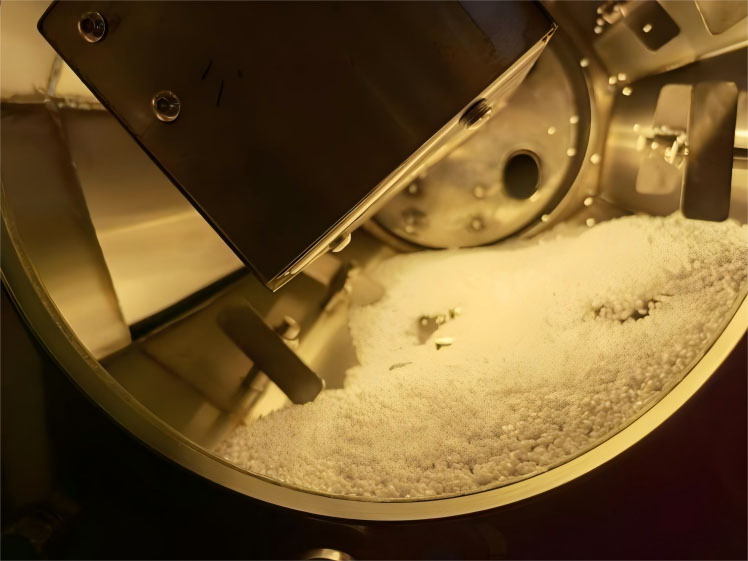

Kristalisasi: Pelet PET dikristalkan dengan IRD (derajat kristalisasi sekitar 30-40%) untuk mencegah pelet PET lengket atau meleleh pada suhu tinggi berikutnya, sekaligus menyediakan lingkungan padat yang stabil untuk reaksi polikondensasi.

Tahap Reaksi Polikondensasi Fase Padat

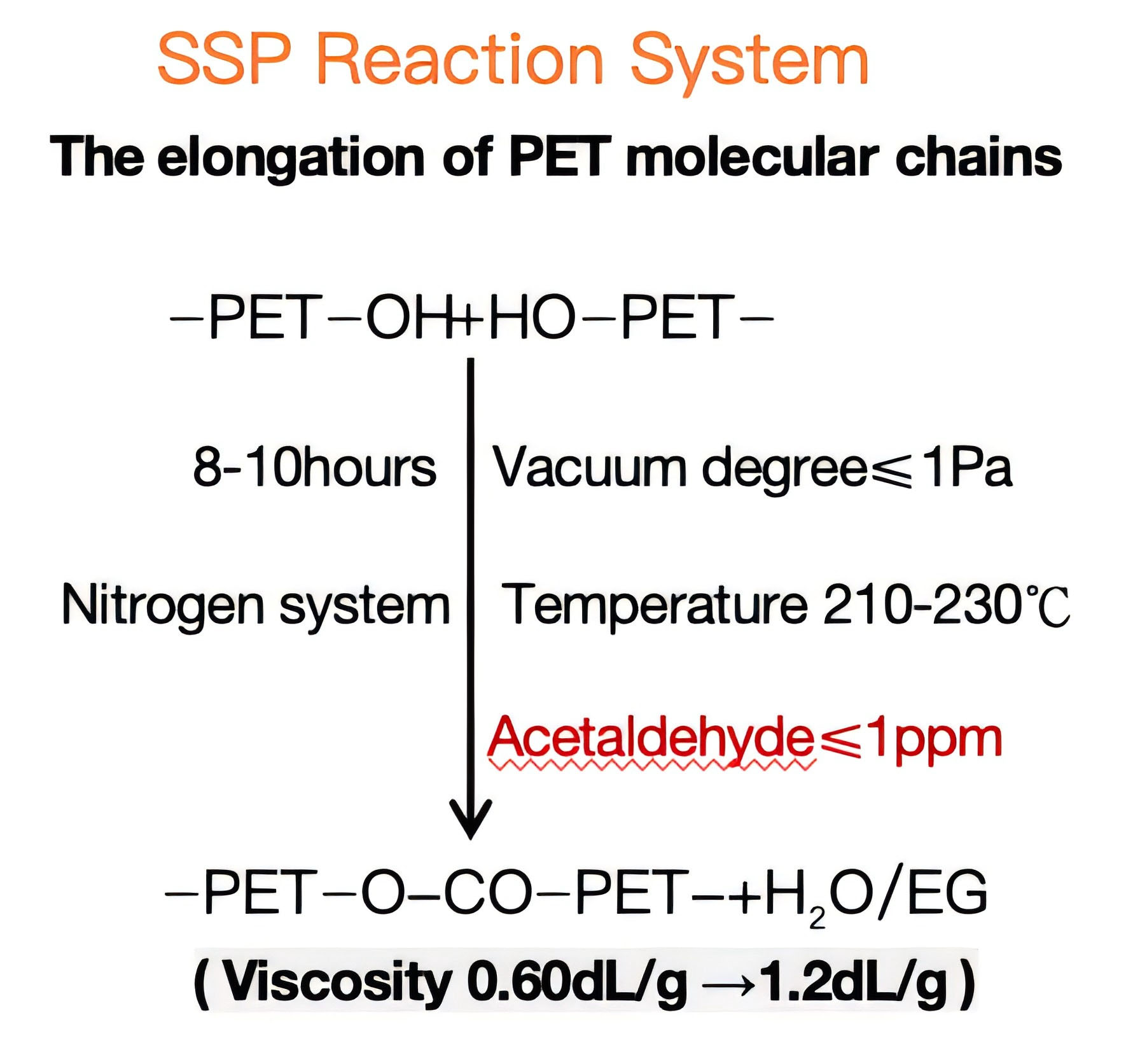

➢ Kondisi reaksi:

Suhu: dikontrol pada 200–240℃ (lebih rendah dari titik leleh PET 250–260℃, tetap padat).

Aliran vakum/gas inert: nitrogen dimasukkan dan vakum ditarik untuk menghilangkan produk sampingan reaksi etilen glikol (EG) dan mendorong reaksi polikondensasi ke arah positif.

➢ Reaksi kimia:

Hidroksil (-OH) dan karboksil (-COOH) di ujung rantai molekul PET mengalami reaksi kondensasi untuk membentuk ikatan ester (-COO-), sambil melepaskan etilen glikol (EG), sehingga rantai molekul terus memanjang dan berat molekul (viskositas intrinsik IV) secara bertahap meningkat.

Lianda Machinery mengintegrasikan pengeringan inframerah (IRD) dengan sistem SSP, memanaskan material secara cepat dan merata melalui sinar inframerah, memperpendek waktu praperlakuan, dan mengoptimalkan efisiensi perpindahan massa dalam reaksi fase padat, sehingga keseluruhan sistem memiliki karakteristik efisiensi tinggi dan hemat energi, kapasitas pemrosesan besar, dan stabilitas produk tinggi, yang sangat cocok untuk produksi PET daur ulang berkualitas tinggi.

LIANDA MACHINERY mengintegrasikan pengering kristal inframerah (IRD) dengan sistem SSP. Sistem ini menggunakan gelombang inframerah untuk memanaskan material secara cepat dan merata, mempersingkat waktu pra-perlakuan, dan mengoptimalkan efisiensi perpindahan massa dalam reaksi fase padat. Sistem ini menjadikan keseluruhan sistem sangat hemat energi, dengan kapasitas pemrosesan yang besar, dan stabilitas produk yang tinggi. Sistem ini sangat cocok untuk produksi PET daur ulang berkualitas tinggi dalam skala besar.

Jika Anda memerlukan detail teknis lebih lanjut atau solusi yang disesuaikan, Anda dapat menghubungi Lianda Machinery untuk dukungan profesional

Dalam kombinasi dengan teknologi pengeringan inframerah, ia mewujudkan integrasi "dekontaminasi + pengeringan + peningkatan viskositas", yang mendorong daur ulang PET loop tertutup.

Dalam kombinasi dengan teknologi pengeringan inframerah, ia mewujudkan integrasi "dekontaminasi + pengeringan + peningkatan viskositas", yang mendorong daur ulang PET loop tertutup.

| Keuntungan | Kinerja Spesifik |

| Peningkatan berat molekul | Viskositas intrinsik (IV) meningkat secara signifikan dan kekuatan mekanis (kekuatan tarik, modulus elastisitas) ditingkatkan sebesar 30–50%. |

| Optimasi stabilitas termal | Titik leleh (Tm) sedikit meningkat (sekitar 5–10℃), kristalinitas ditingkatkan, dan ketahanan suhu tinggi ditingkatkan (cocok untuk preform botol tahan panas). |

| Peningkatan kemurnian kimia | Menghilangkan sisa monomer (seperti formaldehida, asetaldehida) dan oligomer (kandungan turun hingga kurang dari 50 ppm), memenuhi standar mutu pangan. |

| Properti penanganan yang lembut | Reaksi keadaan padat menghindari degradasi oksidatif termal yang disebabkan oleh peleburan suhu tinggi dan sangat cocok untuk pemulihan kualitas PET daur ulang. |

| Fleksibilitas proses | Viskositas produk akhir dapat dikontrol secara tepat dengan menyesuaikan suhu, waktu, dan tingkat vakum, sehingga memenuhi berbagai permintaan. |

Aplikasi

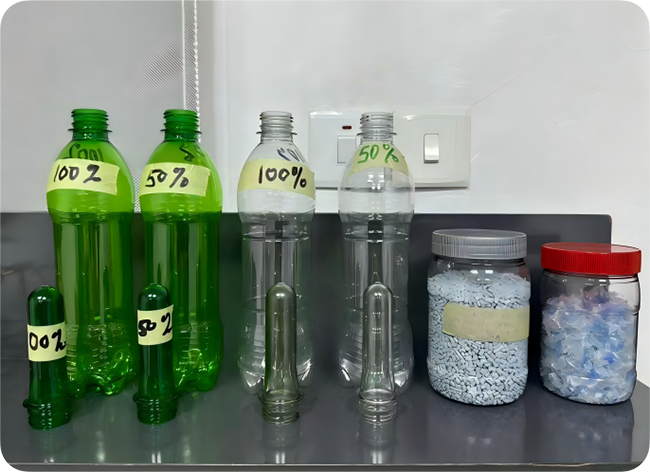

Preform PET

● Produksi botol dengan transparansi tinggi:

Meningkatkan keseragaman viskositas PET, mengurangi retak akibat tekanan pada badan botol, cocok untuk minuman berkarbonasi, wadah kosmetik, dll.

● Pengembangan botol tahan panas:

Melalui SSP, nilai IV ditingkatkan hingga di atas 0,85 dL/g, cocok untuk botol minuman yang diisi panas (seperti kemasan untuk teh instan, kopi).

Peningkatan kualitas PET daur ulang

● Daur ulang serpihan botol daur ulang:

Serpihan botol PET pascakonsumen diolah dengan proses terpadu "pengeringan - dekontaminasi - peningkatan viskositas" untuk menghilangkan EG, Asetaldehida, VOC dan memulihkan viskositas, mengembalikannya ke aplikasi tingkat pangan atau tingkat industri (seperti serat, lembaran).

● Nilai ekonomi sirkular:

Dikombinasikan dengan teknologi pengeringan inframerah (IRD), "dehidrasi energi rendah + peningkatan viskositas yang efisien" dicapai untuk mendorong daur ulang PET loop tertutup

Bidang plastik rekayasa

● Persiapan PET berkinerja tinggi:

Produksi PET dengan viskositas tinggi (IV>1,0 dL/g) untuk digunakan dalam suku cadang otomotif (seperti roda gigi, bantalan), rumah elektronik dan listrik, dll., untuk menggantikan plastik rekayasa tradisional.