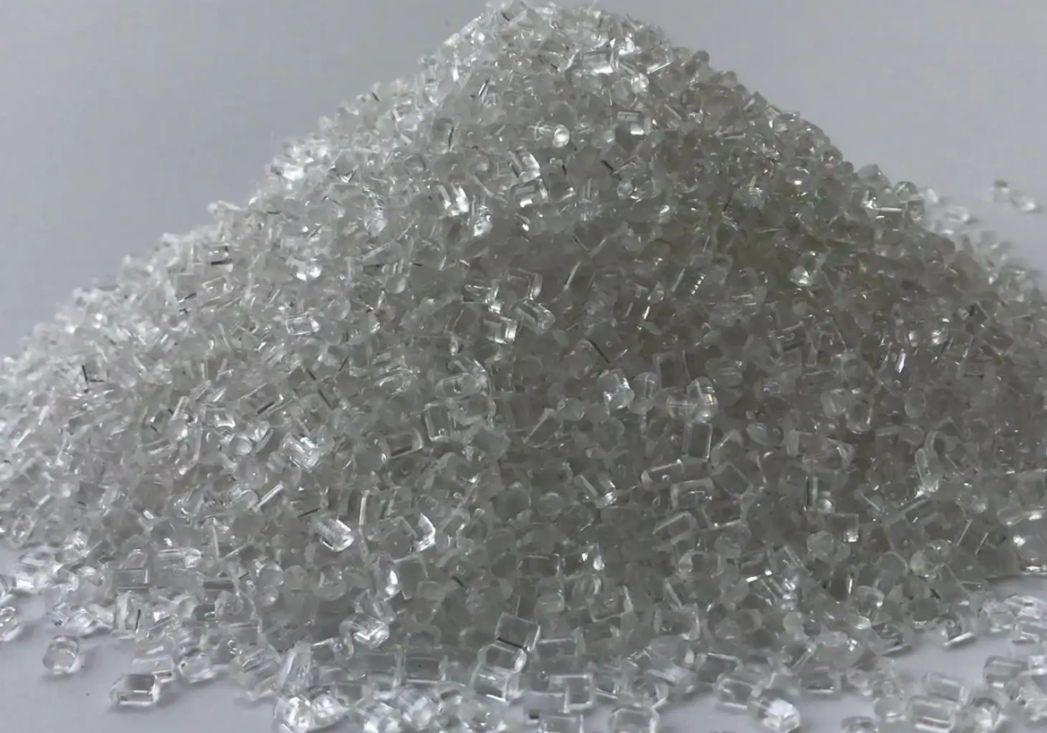

પીઈટી ગ્રેન્યુલેટિંગ લાઇન

rPET એક્સટ્રુઝન ગ્રેન્યુલેટીંગ લાઇન માટે ઇન્ફ્રારેડ ક્રિસ્ટલાઇઝેશન ડ્રાયર

rPET બોટલ ફ્લેક્સનું ઇન્ફ્રારેડ પ્રી-ડ્રાયિંગ: PET એક્સટ્રુડર્સ પર આઉટપુટ વધારવો અને ગુણવત્તામાં સુધારો કરવો

પ્રક્રિયામાં સૂકવણી એ એકમાત્ર સૌથી મહત્વપૂર્ણ પરિબળ છે.

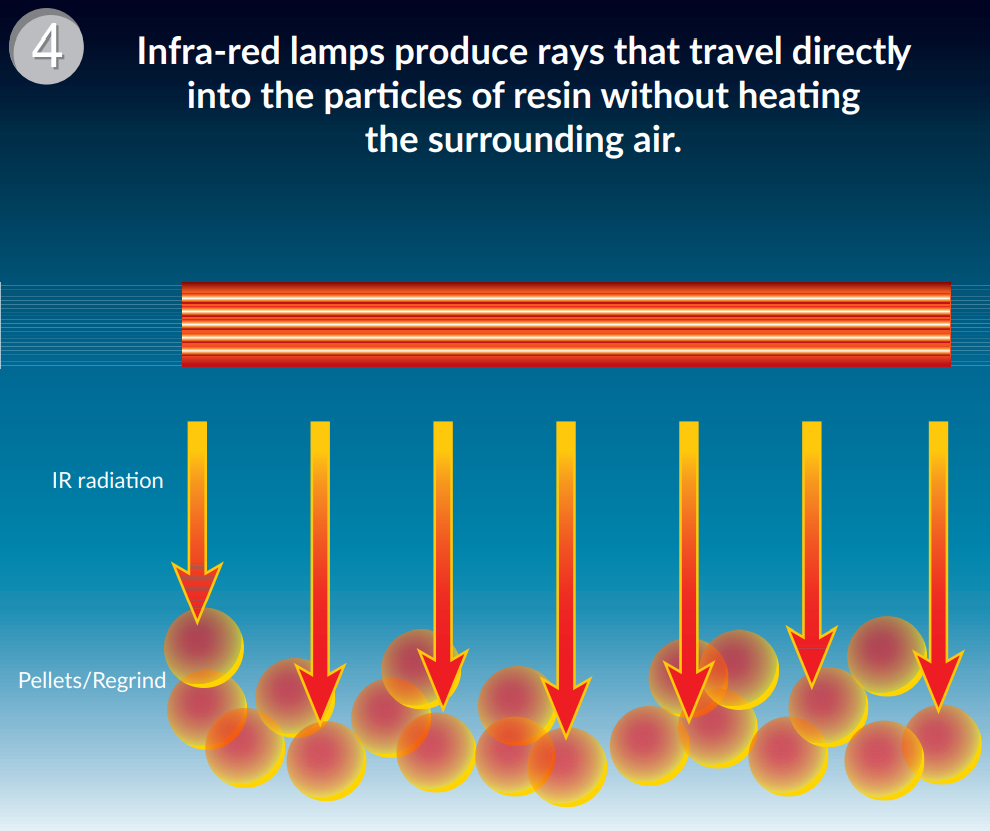

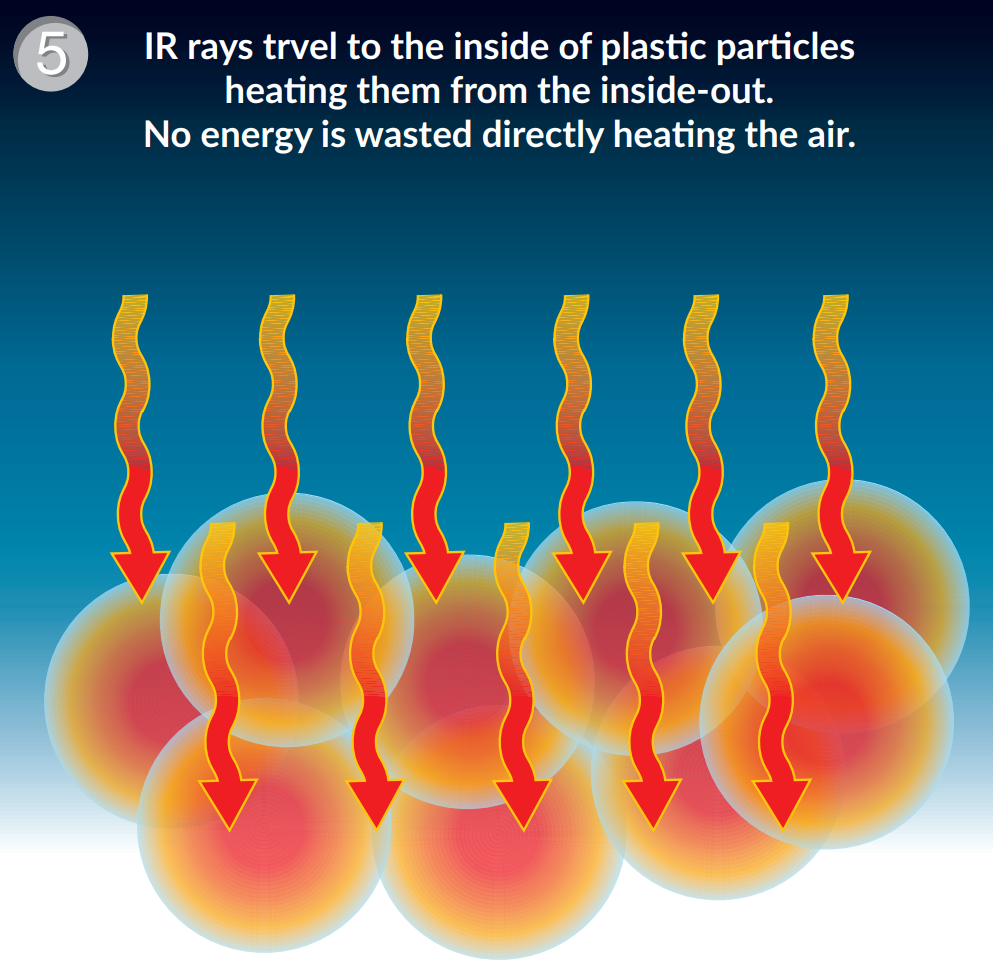

>> ઇન્ફ્રારેડ પ્રકાશ દ્વારા સંચાલિત ટેકનોલોજી દ્વારા રિસાયકલ, ફૂડ-ગ્રેડ PET ના ઉત્પાદન અને ભૌતિક ગુણધર્મોમાં સુધારો કરવો એ આંતરિક સ્નિગ્ધતા (IV) ગુણધર્મમાં મહત્વપૂર્ણ ભૂમિકા ભજવે છે.

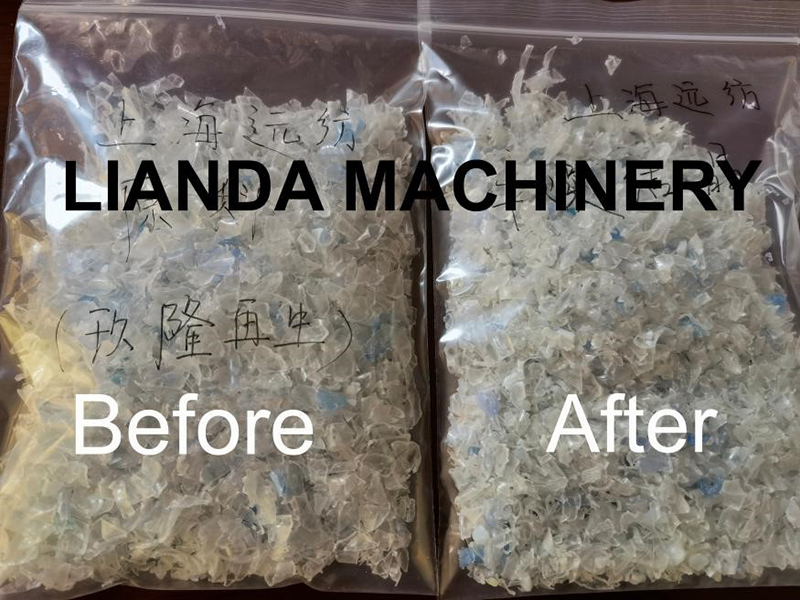

>> એક્સટ્રુઝન પહેલાં ફ્લેક્સનું પૂર્વ-સ્ફટિકીકરણ અને સૂકવણી PET માંથી IV ના નુકસાનને ઘટાડવામાં મદદ કરે છે, જે રેઝિનનો ફરીથી ઉપયોગ કરવા માટે એક મહત્વપૂર્ણ પરિબળ છે.

>> પાણીની હાજરીને કારણે હાઇડ્રોલિસિસને કારણે એક્સટ્રુડરમાં ફ્લેક્સને ફરીથી પ્રક્રિયા કરવાથી IV ઘટે છે, અને તેથી જ અમારી IRD સિસ્ટમ સાથે એકસમાન સૂકવણી સ્તર પર પ્રી-ડ્રાય કરવાથી આ ઘટાડો મર્યાદિત થઈ શકે છે. વધુમાં,પીઈટી મેલ્ટ સ્ટ્રીપ્સ પીળી થતી નથી કારણ કે સૂકવવાનો સમય ઓછો થાય છે.(સૂકવવાનો સમય ફક્ત 15-20 મિનિટનો હોય છે, અંતિમ ભેજ ≤ 30ppm હોઈ શકે છે, ઊર્જા વપરાશ 80W/KG/H કરતા ઓછો હોય છે)

>>એક્સટ્રુડરમાં શિયરિંગ પણ ઓછું થાય છે કારણ કે પહેલાથી ગરમ કરેલું મટિરિયલ સતત તાપમાને એક્સટ્રુડરમાં પ્રવેશ કરે છે”

>> પીઈટી એક્સટ્રુડરના આઉટપુટમાં સુધારો

IRD માં બલ્ક ડેન્સિટીમાં 10 થી 20% નો વધારો પ્રાપ્ત કરી શકાય છે, જે એક્સટ્રુડર ઇનલેટ પર ફીડ કામગીરીમાં નોંધપાત્ર સુધારો કરે છે - જ્યારે એક્સટ્રુડરની ગતિ યથાવત રહે છે, ત્યારે સ્ક્રુ પર ફિલિંગ કામગીરીમાં નોંધપાત્ર સુધારો થાય છે.

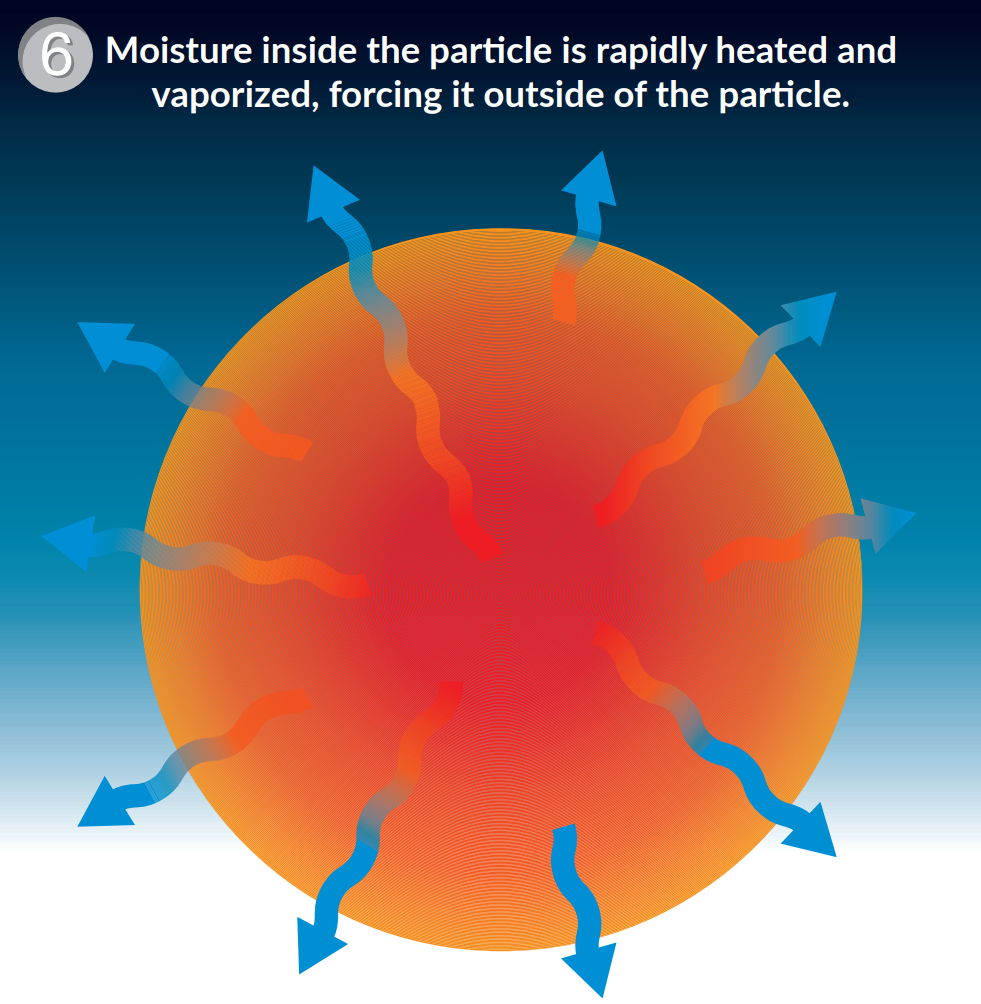

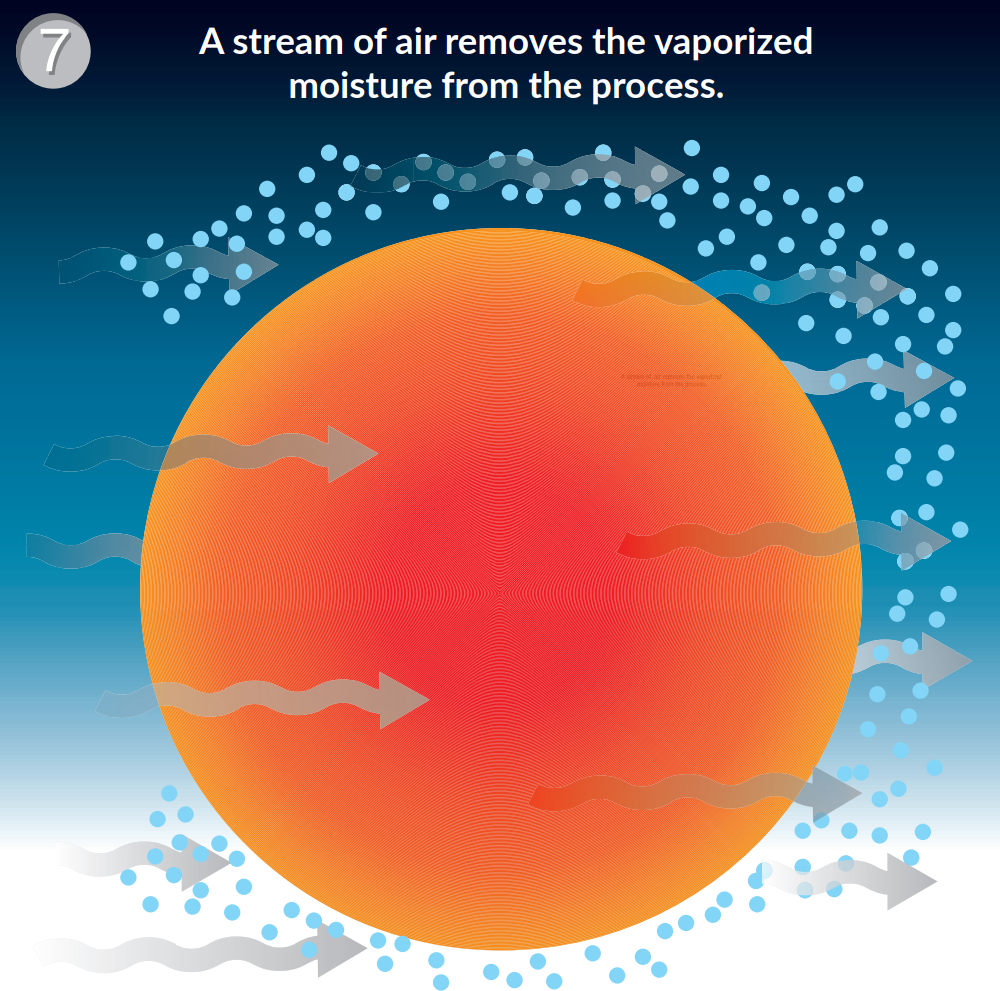

કાર્યકારી સિદ્ધાંત

આપણે જે ફાયદો કરીએ છીએ

※સ્નિગ્ધતાના હાઇડ્રોલિટીક અધોગતિને મર્યાદિત કરવી.

※ ખોરાકના સંપર્કમાં આવતી સામગ્રી માટે AA સ્તરમાં વધારો અટકાવો

※ ઉત્પાદન લાઇનની ક્ષમતા ૫૦% સુધી વધારીને

※ ઉત્પાદનની ગુણવત્તામાં સુધારો અને સ્થિરતા - સામગ્રીમાં સમાન અને પુનરાવર્તિત ભેજનું પ્રમાણ દાખલ કરવું

→ પીઈટી ગોળીઓના ઉત્પાદન ખર્ચમાં ઘટાડો: પરંપરાગત સૂકવણી પ્રણાલી કરતા 60% સુધી ઓછો ઉર્જા વપરાશ

→ તાત્કાલિક શરૂઆત અને ઝડપી શટડાઉન --- પ્રી-હીટિંગની જરૂર નથી

→ સૂકવણી અને સ્ફટિકીકરણ એક જ પગલામાં પ્રક્રિયા કરવામાં આવશે.

→ મશીન લાઇન એક કી મેમરી ફંક્શન સાથે સિમેન્સ પીએલસી સિસ્ટમથી સજ્જ છે

→ નાના, સરળ માળખા અને સંચાલન અને જાળવણીમાં સરળ વિસ્તારને આવરી લે છે

→ સ્વતંત્ર તાપમાન અને સૂકવણી સમય સેટ

→ વિવિધ જથ્થાબંધ ઘનતાવાળા ઉત્પાદનોનું કોઈ વિભાજન નહીં

→ સરળતાથી સાફ કરો અને સામગ્રી બદલો

ગ્રાહકોની ફેક્ટરીમાં મશીન ચાલી રહ્યું છે

વારંવાર પૂછાતા પ્રશ્નો

પ્ર: તમે અંતિમ ભેજ કેટલો મેળવી શકો છો? શું તમારી પાસે કાચા માલના પ્રારંભિક ભેજ પર કોઈ મર્યાદા છે?

A: અંતિમ ભેજ આપણે ≤30ppm મેળવી શકીએ છીએ (ઉદાહરણ તરીકે PET લો). પ્રારંભિક ભેજ 6000-15000ppm હોઈ શકે છે.

પ્રશ્ન: અમે PET એક્સટ્રુઝન ગ્રેન્યુલેટીંગ લાઇન માટે વેક્યુમ ડિગેસિંગ સિસ્ટમ સાથે ડબલ પેરેલલ સ્ક્રુ એક્સટ્રુડિંગનો ઉપયોગ કરીએ છીએ, શું અમારે હજુ પણ પ્રી-ડ્રાયરનો ઉપયોગ કરવાની જરૂર પડશે?

A: અમે એક્સટ્રુઝન પહેલાં પ્રી-ડ્રાયરનો ઉપયોગ કરવાનું સૂચન કરીએ છીએ. સામાન્ય રીતે આવી સિસ્ટમમાં PET સામગ્રીના પ્રારંભિક ભેજ પર કડક આવશ્યકતા હોય છે. જેમ આપણે જાણીએ છીએ કે PET એક પ્રકારનો પદાર્થ છે જે વાતાવરણમાંથી ભેજ શોષી શકે છે જેના કારણે એક્સટ્રુઝન લાઇન ખરાબ રીતે કામ કરશે. તેથી અમે તમારી એક્સટ્રુઝન સિસ્ટમ પહેલાં પ્રી-ડ્રાયરનો ઉપયોગ કરવાનું સૂચન કરીએ છીએ:

>> સ્નિગ્ધતાના હાઇડ્રોલિટીક ડિગ્રેડેશનને મર્યાદિત કરવું

>>ખોરાકના સંપર્કમાં આવતી સામગ્રી માટે AA સ્તરમાં વધારો અટકાવો

>> ઉત્પાદન લાઇનની ક્ષમતા 50% સુધી વધારવી

>> ઉત્પાદનની ગુણવત્તામાં સુધારો અને સ્થિરતા - સામગ્રીમાં સમાન અને પુનરાવર્તિત ઇનપુટ ભેજનું પ્રમાણ

પ્ર: તમારા IRD નો ડિલિવરી સમય કેટલો છે?

A: અમારી કંપનીના ખાતામાં તમારી ડિપોઝિટ મળ્યાના 40 કાર્યકારી દિવસો.

પ્ર: તમારા IRD ના ઇન્સ્ટોલેશન વિશે શું?

અનુભવી એન્જિનિયર તમારા ફેક્ટરીમાં IRD સિસ્ટમ ઇન્સ્ટોલ કરવામાં મદદ કરી શકે છે. અથવા અમે ઓનલાઈન માર્ગદર્શિકા સેવા પૂરી પાડી શકીએ છીએ. આખી મશીન એવિએશન પ્લગ અપનાવે છે, કનેક્શન માટે સરળ.

પ્રશ્ન: IRD માટે શું અરજી કરી શકાય છે?

A: તે પ્રી-ડ્રાયર માટે હોઈ શકે છે

- PET/PLA/TPE શીટ એક્સટ્રુઝન મશીન લાઇન

- પીઈટી બેલ સ્ટ્રેપ બનાવવાની મશીન લાઇન

- પીઈટી માસ્ટરબેચ સ્ફટિકીકરણ અને સૂકવણી

- PETG શીટ એક્સટ્રુઝન લાઇન

- પીઈટી મોનોફિલામેન્ટ મશીન, પીઈટી મોનોફિલામેન્ટ એક્સટ્રુઝન લાઇન, સાવરણી માટે પીઈટી મોનોફિલામેન્ટ

- PLA/PET ફિલ્મ બનાવવાનું મશીન

- PBT, ABS/PC, HDPE, LCP, PC, PP, PVB, WPC, TPE, TPU, PET (બોટલફ્લેક્સ, ગ્રાન્યુલ્સ, ફ્લેક્સ), PET માસ્ટરબેચ, CO-PET, PBT, PEEK, PLA, PBAT, PPS વગેરે.

- માટે થર્મલ પ્રક્રિયાઓબાકીના ઓલિગોમેરેન અને અસ્થિર ઘટકોને દૂર કરવા.