Liña de granulación de PET

Secador de cristalización por infravermellos para liña de granulación de extrusión de rPET

Presecado por infravermellos de escamas de botellas de rPET: aumento da produción e mellora da calidade nas extrusoras de PET

O secado é a variable individual máis importante no procesamento.

>>A mellora das propiedades físicas e de fabricación do PET reciclado de calidade alimentaria mediante tecnoloxía alimentada por luz infravermella xoga un papel crucial na propiedade de viscosidade intrínseca (IV).

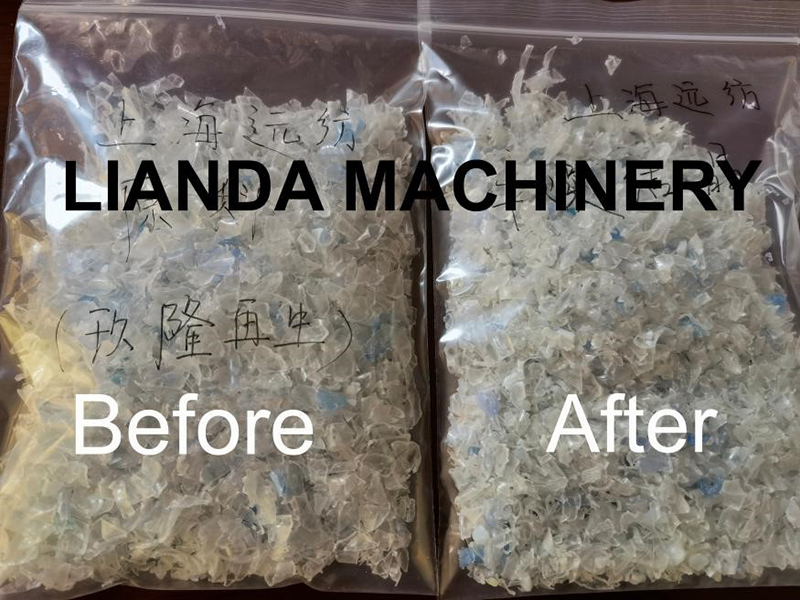

>>A precristalización e o secado das escamas antes da extrusión axudan a minimizar a perda de IV do PET, un factor crítico para a reutilización da resina.

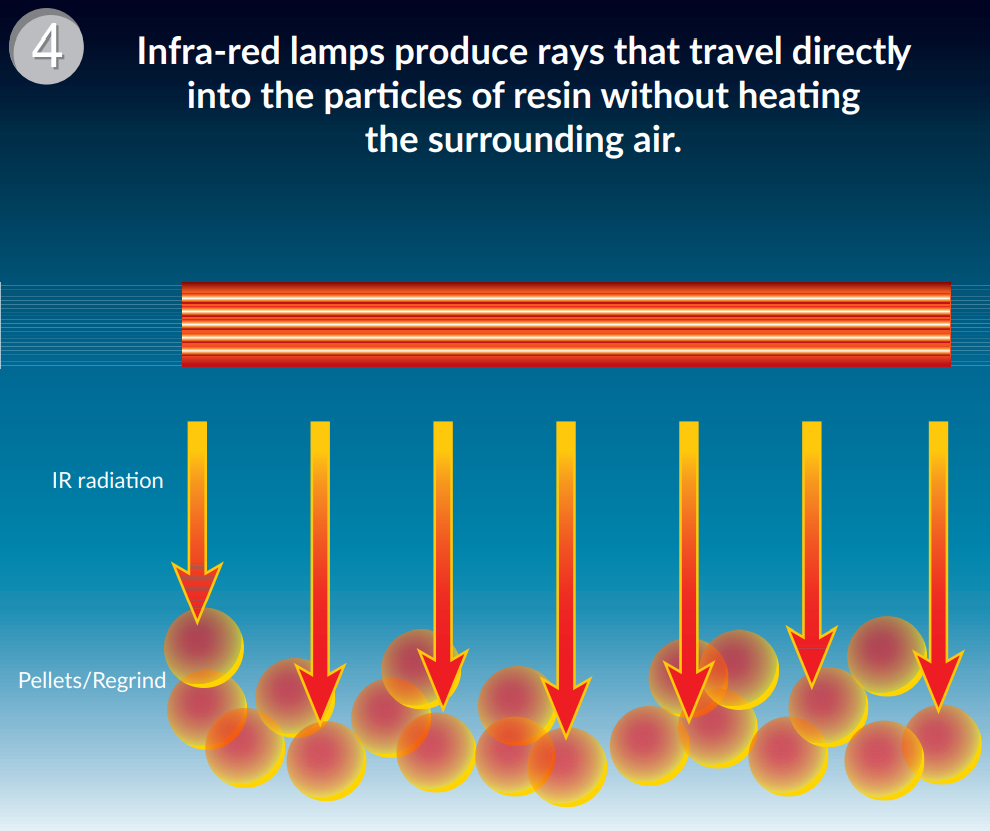

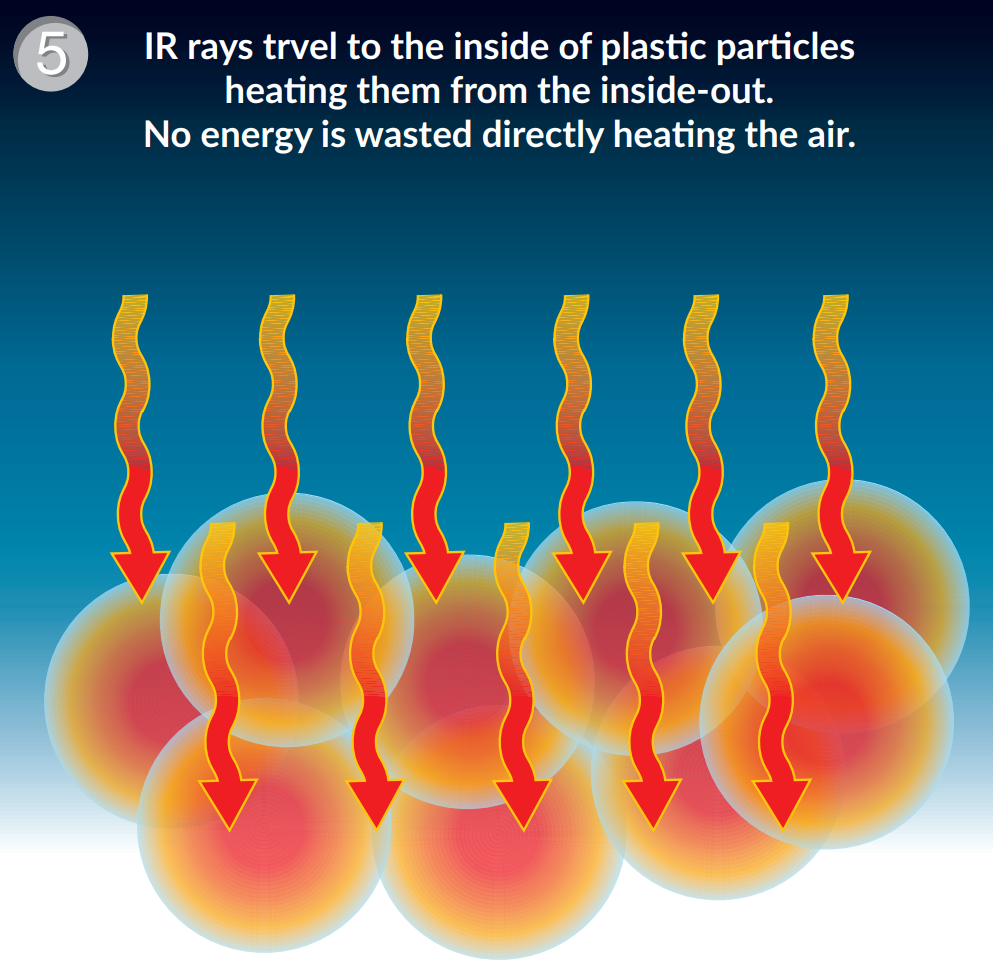

>>O reprocesamento das escamas na extrusora reduce o IV debido á hidrólise en presenza de auga, e é por iso que o presecado a un nivel de secado homoxéneo co noso sistema IRD pode limitar esta redución. Ademais,As tiras de PET fundido non amarelan porque o tempo de secado redúcese(O tempo de secado só precisa de 15 a 20 minutos, a humidade final pode ser ≤ 30 ppm, o consumo de enerxía é inferior a 80 W/KG/H)

>>O cizallamento na extrusora tamén se reduce porque o material prequentado entra na extrusora a temperatura constante.

>>Mellora da saída da extrusora de PET

No IRD pódese conseguir un aumento da densidade aparente do 10 ao 20 %, o que mellora substancialmente o rendemento de alimentación na entrada da extrusora; mentres que a velocidade da extrusora permanece sen cambios, hai un rendemento de recheo substancialmente mellorado no parafuso.

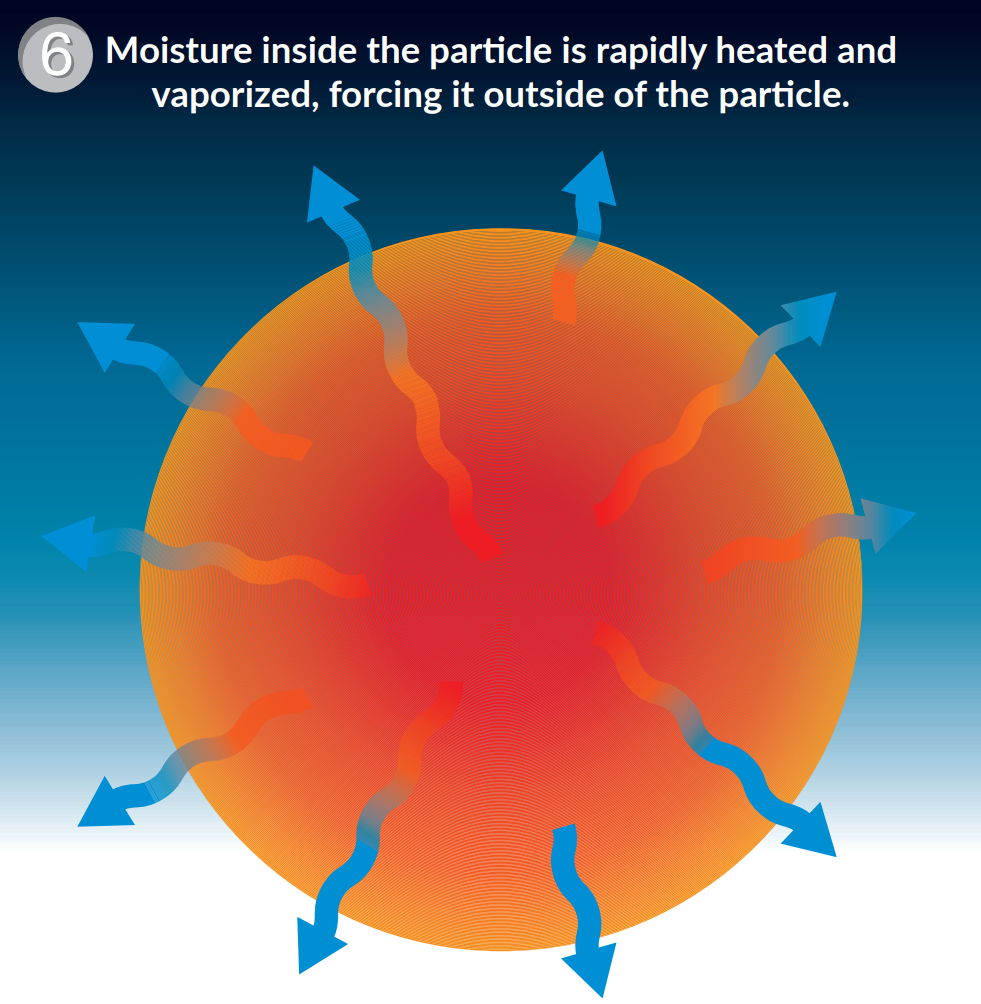

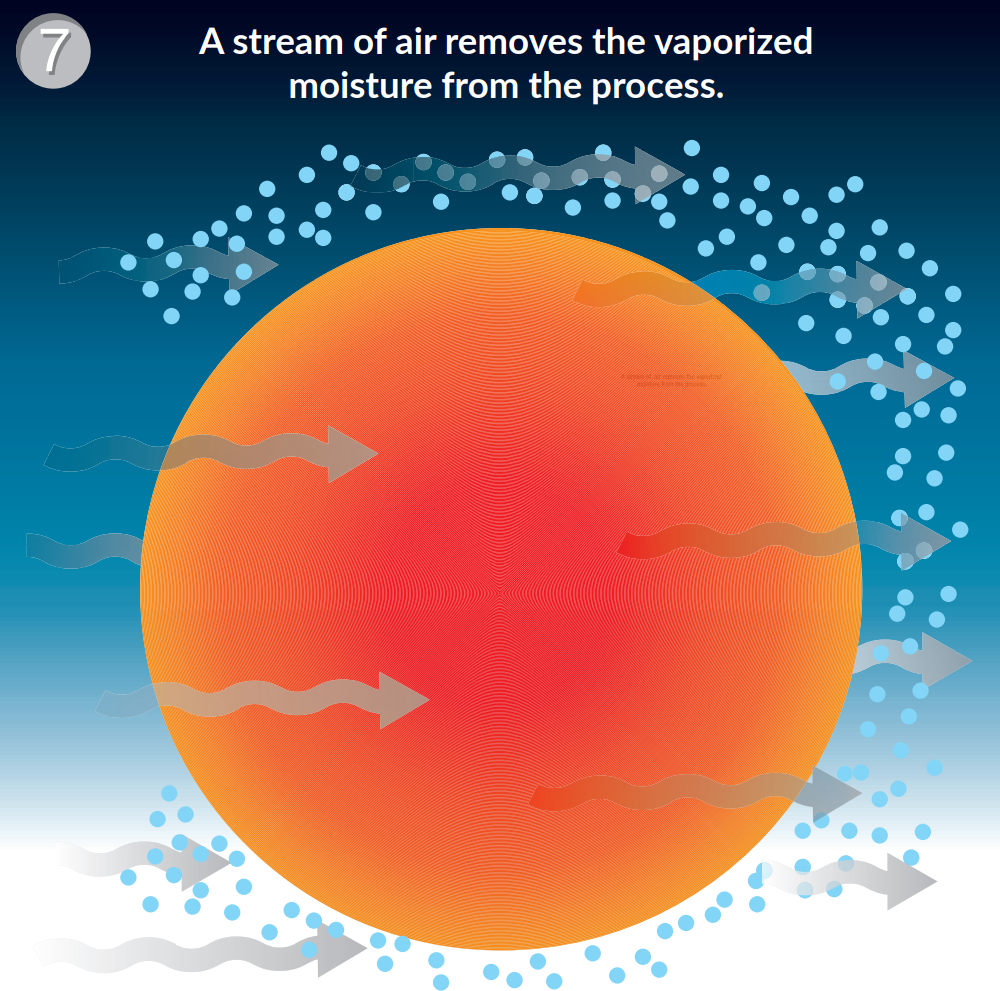

Principio de funcionamento

Vantaxe que creamos

※Limitación da degradación hidrolítica da viscosidade.

※ Evitar o aumento dos niveis de AA en materiais con contacto con alimentos

※ Aumentar a capacidade da liña de produción ata un 50 %

※ Mellora e estabilidade da calidade do produto: contido de humidade de entrada igual e repetible do material

→ Reduce o custo de fabricación dos gránulos de PET: ata un 60 % menos de consumo de enerxía que o sistema de secado convencional

→ Arranque instantáneo e apagado máis rápido --- Non precisa prequecemento

→ O secado e a cristalización procesaranse nun só paso

→ A liña de máquinas está equipada cun sistema PLC Siemens cunha función de memoria dunha tecla

→ Abarca unha área de estrutura pequena e sinxela, doada de operar e manter

→ Axuste independente de temperatura e tempo de secado

→ Sen segregación de produtos con diferentes densidades aparentes

→ Fácil limpeza e cambio de material

Máquina funcionando na fábrica dos clientes

Preguntas frecuentes

P: Cal é a humidade final que pode obter? Ten algunha limitación sobre a humidade inicial da materia prima?

R: A humidade final que podemos obter é ≤30 ppm (tomemos o PET como exemplo). A humidade inicial pode ser de 6000-15000 ppm.

P: Usamos extrusión de dobre parafuso paralelo con sistema de desgasificación ao baleiro para a liña de granulación de extrusión de PET, aínda necesitaremos usar un presecador?

R: Suxerimos usar un presecador antes da extrusión. Normalmente, este sistema ten un requisito estrito sobre a humidade inicial do material PET. Como sabemos, o PET é un tipo de material que pode absorber a humidade da atmosfera, o que provocará un mal funcionamento da liña de extrusión. Polo tanto, suxerimos usar un presecador antes do seu sistema de extrusión:

>>Limitación da degradación hidrolítica da viscosidade

>>Evitar o aumento dos niveis de AA en materiais con contacto con alimentos

>>Aumentar a capacidade da liña de produción ata un 50 %

>>Mellora e estabilidade da calidade do produto: contido de humidade de entrada igual e repetible do material

P: Cal é o prazo de entrega do seu IRD?

R: 40 días hábiles desde que recibimos o seu depósito na conta da nosa empresa.

P: Que tal a instalación do teu IRD?

Un enxeñeiro experimentado pode axudarche coa instalación do sistema IRD na túa fábrica. Ou podemos ofrecerche un servizo de guía en liña. Toda a máquina adopta un enchufe de aviación, para unha conexión máis doada.

P: Para que se pode solicitar o IRD?

R: Pode ser un presecador para

- Liña de extrusión de láminas de PET/PLA/TPE

- Liña de máquinas para fabricar correas de fardos de PET

- Cristalización e secado de masterbatch de PET

- Liña de extrusión de láminas de PETG

- Máquina de monofilamento de PET, liña de extrusión de monofilamento de PET, monofilamento de PET para escoba

- Máquina para fabricar películas de PLA/PET

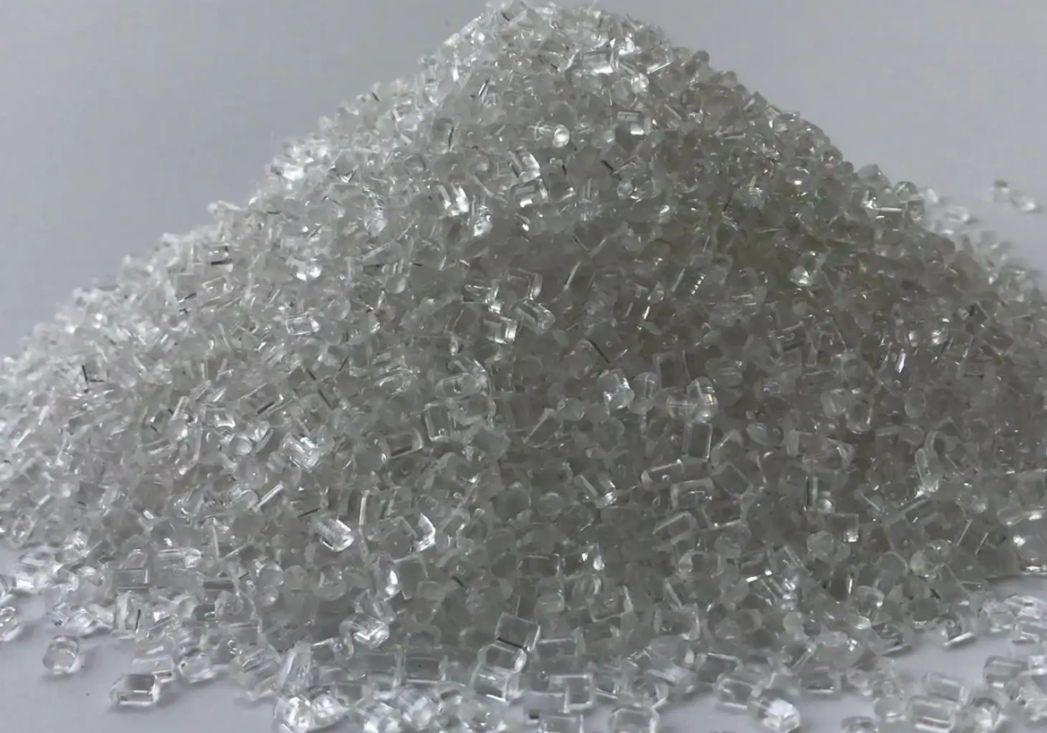

- PBT, ABS/PC, HDPE, LCP, PC, PP, PVB, WPC, TPE, TPU, PET (escamas de botella, gránulos, flocos), masterbatch de PET, CO-PET, PBT, PEEK, PLA, PBAT, PPS etc.

- Procesos térmicos para aeliminación de oligomeros restantes e compoñentes volátiles.