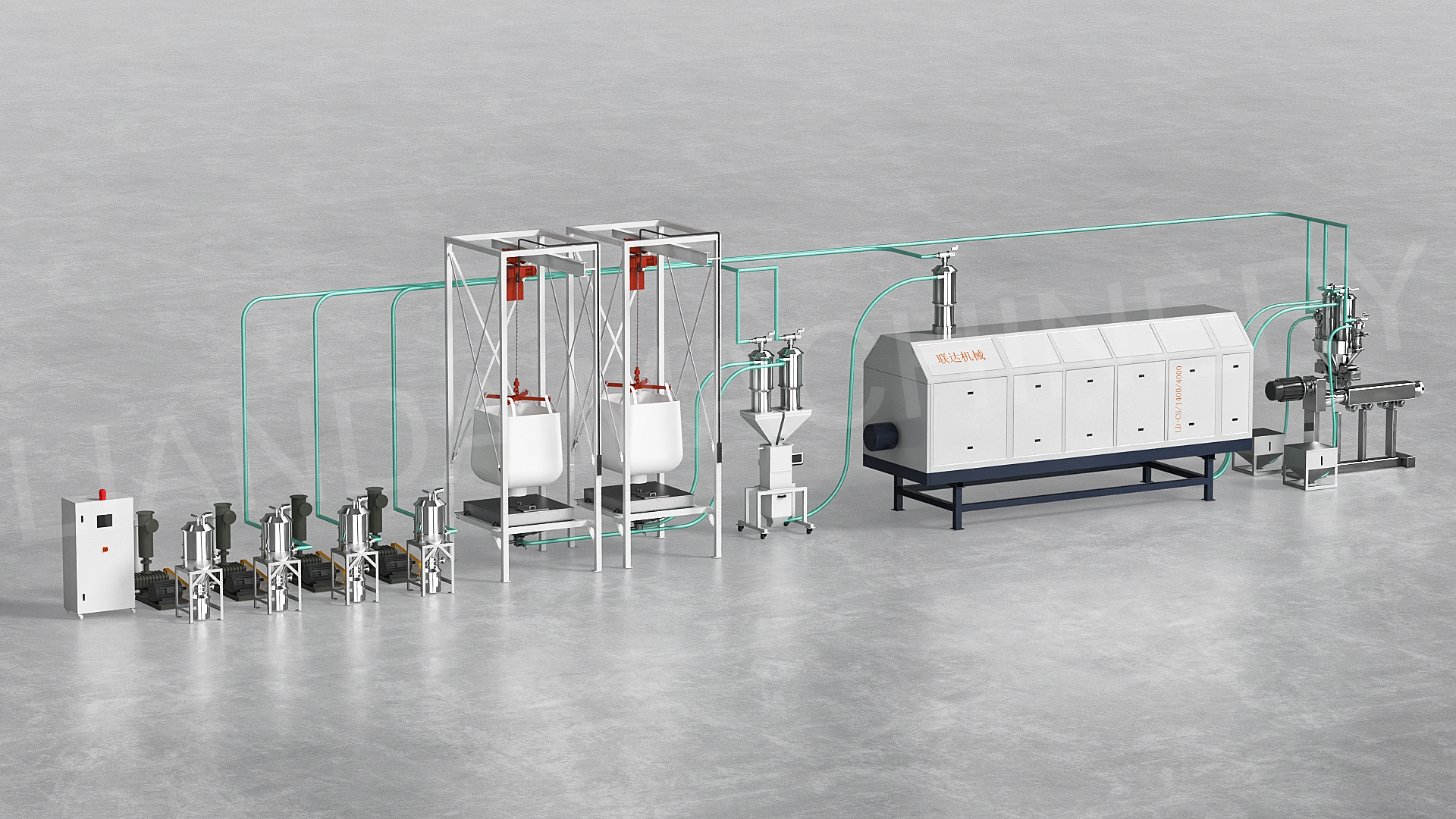

Secador IRD para liña de produción de láminas de PET

Secador de cristalización por infravermellos para a fabricación de láminas de PET

Solucións para a fabricación de láminas de PET --- Materia prima: escamas de PET trituradas + resina virxe

O secado é a variable individual máis importante no procesamento.

LIANDA leva tempo traballando en estreita colaboración con provedores e procesadores de resinas para desenvolver equipos e procedementos que poidan eliminar os problemas de calidade relacionados coa humidade e, ao mesmo tempo, aforrar enerxía.

>>Adopta un sistema de secado por rotación para manter unha secado uniforme

>>Boa mestura sen pegarse nin formar grumos durante o proceso de secado

>>Sen segregación de produtos con diferentes densidades aparentes

Consumo de enerxía

Hoxe, os usuarios de LIANDA IRD informan dun custo enerxético de 0,08 kWh/kg, sen sacrificar a calidade do produto.

>>Visibilidade total do proceso que fan posible os controles PLC do sistema IRD

>>Para acadar 50 ppm, só a IRD é suficiente en 20 minutos. Secado e cristalización nun só paso.

>>Amplamente aplicado

Como traballar

>>No primeiro paso, o único obxectivo é quentar o material a unha temperatura preestablecida.

Adopta unha velocidade de rotación do tambor relativamente lenta, a potencia das lámpadas infravermellas do secador estará a un nivel máis alto, polo que a resina plástica quentarase rapidamente ata que a temperatura suba á temperatura preestablecida.

>>Paso de secado e cristalización

Unha vez que o material alcance a temperatura, a velocidade do tambor aumentará a unha velocidade de rotación moito maior para evitar que o material se aglutine. Ao mesmo tempo, a potencia das lámpadas infravermellas aumentará de novo para rematar o secado e a cristalización. Despois, a velocidade de rotación do tambor reducirase de novo. Normalmente, o proceso de secado e cristalización rematará despois de 15-20 minutos. (O tempo exacto depende da propiedade do material)

>>Despois de rematar o proceso de secado e cristalización, o tambor IR descargará automaticamente o material e encherá o tambor para o seguinte ciclo.

O recheo automático, así como todos os parámetros relevantes para as diferentes rampas de temperatura, están totalmente integrados no control táctil de última xeración. Unha vez que se atopan os parámetros e os perfís de temperatura para un material específico, estes axustes pódense gardar como receitas no sistema de control.

Vantaxe que creamos

※Limitación da degradación hidrolítica da viscosidade.

※ Evitar o aumento dos niveis de AA en materiais con contacto con alimentos

※ Aumentar a capacidade da liña de produción ata un 50 %

※ Mellora e estabilidade da calidade do produto: contido de humidade de entrada igual e repetible do material

→ Reduce o custo de fabricación da lámina de PET: ata un 60 % menos de consumo de enerxía que o sistema de secado convencional

→ Arranque instantáneo e apagado máis rápido --- Non precisa prequecemento

→ O secado e a cristalización procesaranse nun só paso

→Para mellorar a resistencia á tracción da lámina de PET, aumentar o valor engadido--- A humidade final pode ser ≤50 ppm en 20 minutosSeco e cristalizadoación

→ A liña de máquinas está equipada cun sistema PLC Siemens cunha función de memoria dunha tecla

→ Abarca unha área de estrutura pequena e sinxela, doada de operar e manter

→ Axuste independente de temperatura e tempo de secado

→ Sen segregación de produtos con diferentes densidades aparentes

→ Fácil limpeza e cambio de material

Máquina funcionando na fábrica dos clientes

Preguntas frecuentes

P: Cal é a humidade final que pode obter? Ten algunha limitación sobre a humidade inicial da materia prima?

R: A humidade final que podemos obter é ≤30 ppm (tomemos o PET como exemplo). A humidade inicial pode ser de 6000-15000 ppm.

P: Usamos extrusión de dobre parafuso paralelo con sistema de desgasificación ao baleiro para a extrusión de láminas de PET, aínda necesitaremos usar un presecador?

R: Suxerimos usar un presecador antes da extrusión. Normalmente, este sistema ten un requisito estrito sobre a humidade inicial do material PET. Como sabemos, o PET é un tipo de material que pode absorber a humidade da atmosfera, o que provocará un mal funcionamento da liña de extrusión. Polo tanto, suxerimos usar un presecador antes do seu sistema de extrusión:

>>Limitación da degradación hidrolítica da viscosidade

>>Evitar o aumento dos niveis de AA en materiais con contacto con alimentos

>>Aumentar a capacidade da liña de produción ata un 50 %

>>Mellora e estabilidade da calidade do produto: contido de humidade de entrada igual e repetible do material

P: Imos usar material novo, pero non temos experiencia no secado deste material. Podes axudarnos?

R: A nosa fábrica ten un centro de probas. No noso centro de probas, podemos realizar experimentos continuos ou descontinuos para o material de mostra do cliente. O noso equipo está equipado con tecnoloxía integral de automatización e medición.

Podemos demostrar --- Transporte/Carga, Secado e Cristalización, Descarga.

Secado e cristalización do material para determinar a humidade residual, o tempo de residencia, a entrada de enerxía e as propiedades do material.

Tamén podemos demostrar o rendemento subcontratando lotes máis pequenos.

De acordo cos seus requisitos de materiais e produción, podemos deseñar un plan con vostede.

Un enxeñeiro experimentado realizará a proba. Os seus empregados están cordialmente convidados a participar nas nosas probas conxuntas. Deste xeito, teñen a posibilidade de contribuír activamente e a oportunidade de ver os nosos produtos en funcionamento.

P: Cal é o prazo de entrega do seu IRD?

R: 40 días hábiles desde que recibimos o seu depósito na conta da nosa empresa.

P: Que tal a instalación do teu IRD?

Un enxeñeiro experimentado pode axudarche coa instalación do sistema IRD na túa fábrica. Ou podemos ofrecerche un servizo de guía en liña. Toda a máquina adopta un enchufe de aviación, para unha conexión máis doada.

P: Para que se pode solicitar o IRD?

R: Pode ser un presecador para

- Liña de extrusión de láminas de PET/PLA/TPE

- Liña de máquinas para fabricar correas de fardos de PET

- Cristalización e secado de masterbatch de PET

- Liña de extrusión de láminas de PETG

- Máquina de monofilamento de PET, liña de extrusión de monofilamento de PET, monofilamento de PET para escoba

- Máquina para fabricar películas de PLA/PET

- PBT, ABS/PC, HDPE, LCP, PC, PP, PVB, WPC, TPE, TPU, PET (escamas de botella, gránulos, flocos), masterbatch de PET, CO-PET, PBT, PEEK, PLA, PBAT, PPS etc.

- Procesos térmicos para aeliminación de oligomeros restantes e compoñentes volátiles.