Secador rotatorio infravermello + sistema SSP

A polimerización en fase sólida (SSP) é a tecnoloxía clave para lograr a "mellora da calidade" e a "reciclaxe ecolóxica" na cadea da industria do PET.

LIANDA MACHINERY intégrase profundamenteSECADOR ROTATORIO DE INFRARROJOS co sistema SSPpara formar unha solución integrada de "Eliminación eficiente da humidade - Aumento preciso da viscosidade - Operación de baixo consumo". Isto mellora significativamente as propiedades físicas, a estabilidade térmica e a pureza química do rPET. Esta tecnoloxía desempeña un papel irremplazable na cadea da industria do PET (especialmente na reciclaxe de alta calidade e na produción de produtos de alto rendemento).

Se precisa coñecer os parámetros específicos do proceso ou a configuración do equipo, póñase en contacto con Lianda Machinery para obter solucións técnicas personalizadas.

Fase de preprocesamento

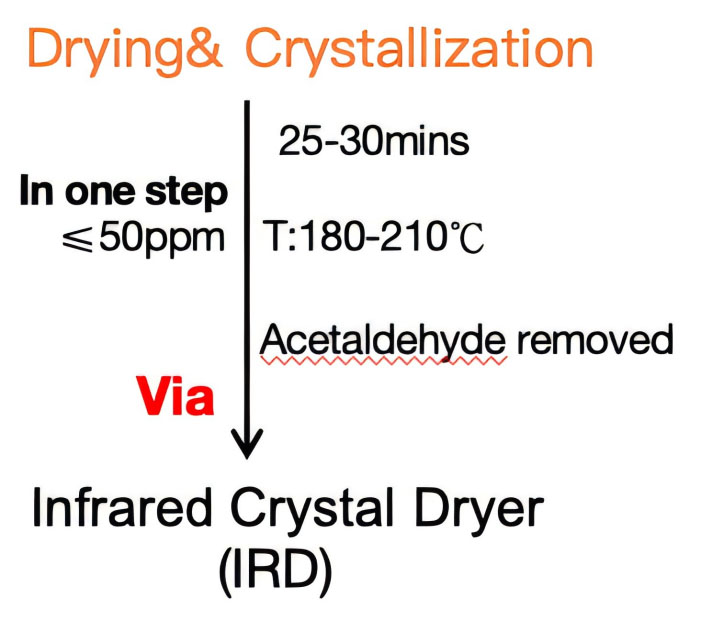

Secado: o PET é higroscópico e necesita ser eliminado mediante IRD (despois da IRD, a humidade final do PET é ≤ 50 ppm) para evitar a hidrólise e a degradación a altas temperaturas.

Cristalización: os gránulos de PET cristalízanse mediante IRD (o grao de cristalización é de aproximadamente 30-40 %) para evitar que os gránulos de PET se peguen ou se fundan a altas temperaturas posteriores, ao tempo que proporcionan un ambiente sólido estable para as reaccións de policondensación.

Fase de reacción de policondensación en fase sólida

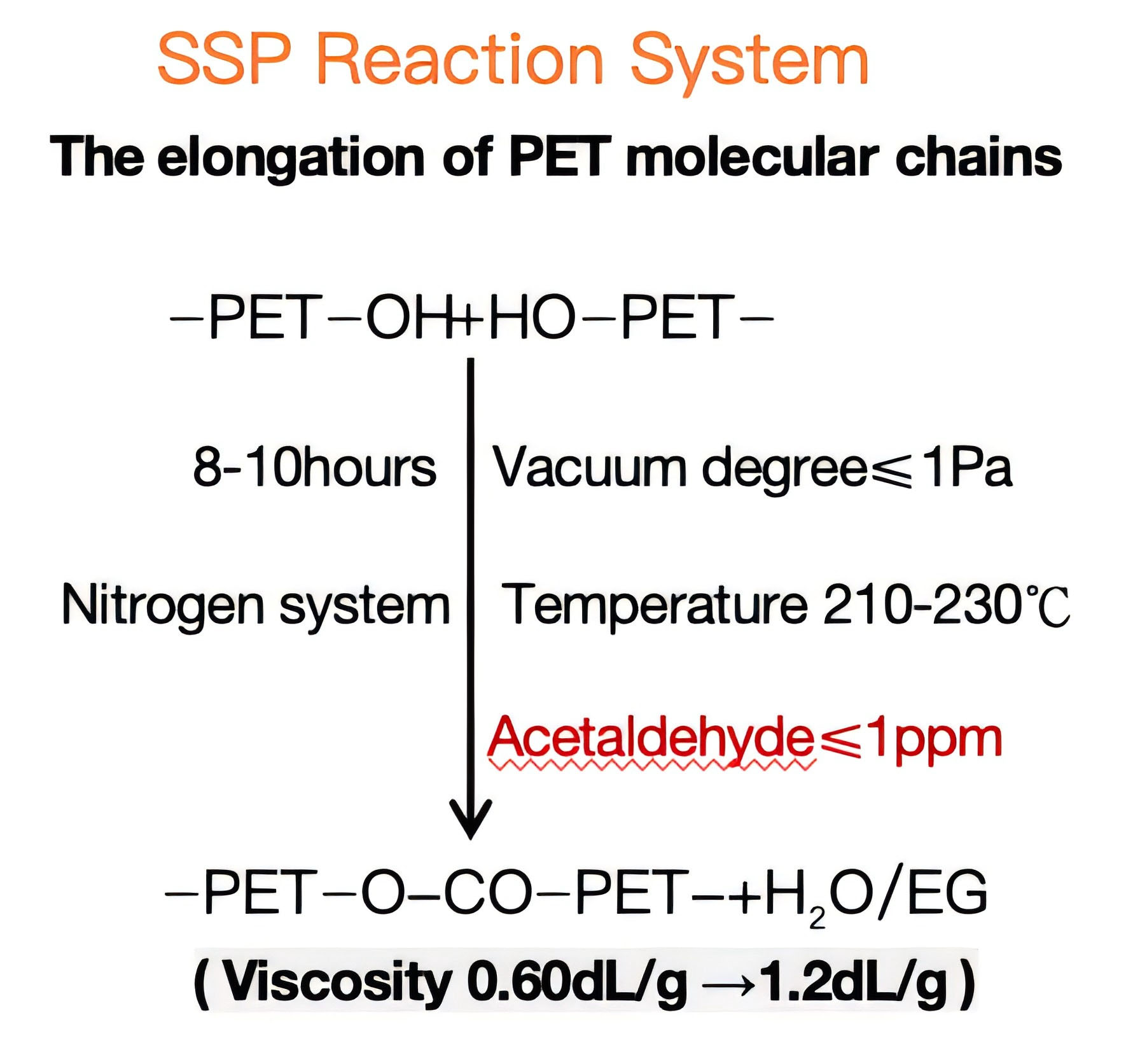

➢ Condicións de reacción:

Temperatura: controlada a 200–240 ℃ (inferior ao punto de fusión do PET de 250–260 ℃, manter sólido).

Fluxo de baleiro/gas inerte: introdúcese nitróxeno e faise baleiro para eliminar o subproduto da reacción, o etilenglicol (EG), e promover a reacción de policondensación na dirección positiva.

➢ Reacción química:

O hidroxilo (-OH) e o carboxilo (-COOH) ao final da cadea molecular do PET sofren unha reacción de condensación para formar unha unión éster (-COO-), mentres liberan etilenglicol (EG), de xeito que a cadea molecular continúa estendéndose e o peso molecular (viscosidade intrínseca IV) aumenta gradualmente.

Lianda Machinery integra o secado por infravermellos (IRD) co sistema SSP, quenta o material de forma rápida e uniforme a través de raios infravermellos, acurta o tempo de pretratamento e optimiza a eficiencia de transferencia de masa na reacción en fase sólida, de xeito que todo o sistema ten as características de alta eficiencia e aforro de enerxía, gran capacidade de procesamento e alta estabilidade do produto, o que é especialmente axeitado para a produción de alta calidade de PET reciclado.

LIANDA MACHINERY integra un secador de cristal infravermello (IRD) co sistema SSP, que emprega ondas infravermellas para quentar o material de forma rápida e uniforme, acurtar o tempo de pretratamento e optimizar a eficiencia da transferencia de masa na reacción en fase sólida, facendo que todo o sistema sexa altamente eficiente enerxeticamente, con gran capacidade de procesamento e alta estabilidade do produto. É especialmente axeitado para a produción a grande escala e de alta calidade de PET reciclado.

Se precisa máis detalles técnicos ou solucións personalizadas, pode contactar con Lianda Machinery para obter asistencia profesional.

En combinación coa tecnoloxía de secado por infravermellos, realiza a integración de "descontaminado + secado + mellora da viscosidade", promovendo a reciclaxe en circuito pechado de PET.

En combinación coa tecnoloxía de secado por infravermellos, realiza a integración de "descontaminado + secado + mellora da viscosidade", promovendo a reciclaxe en circuito pechado de PET.

| Vantaxe | Rendemento específico |

| Aumento do peso molecular | A viscosidade intrínseca (VI) aumenta significativamente e a resistencia mecánica (resistencia á tracción, módulo elástico) mellora entre un 30 e un 50 %. |

| Optimización da estabilidade térmica | O punto de fusión (Tm) aumenta lixeiramente (uns 5–10 ℃), mellora a cristalinidade e mellora a resistencia ás altas temperaturas (adecuado para preformas de botellas resistentes á calor). |

| pureza química mellorada | Elimina os monómeros residuais (como formaldehído, acetaldehído) e oligómeros (o contido cae a menos de 50 ppm), cumprindo os estándares de calidade alimentaria. |

| Propiedades de manexo suave | As reaccións en estado sólido evitan a degradación oxidativa térmica causada pola fusión a alta temperatura e son especialmente axeitadas para a restauración de calidade do PET reciclado. |

| Flexibilidade do proceso | A viscosidade do produto final pódese controlar con precisión axustando a temperatura, o tempo e o grao de baleiro, cumprindo así diversas demandas. |

Aplicación

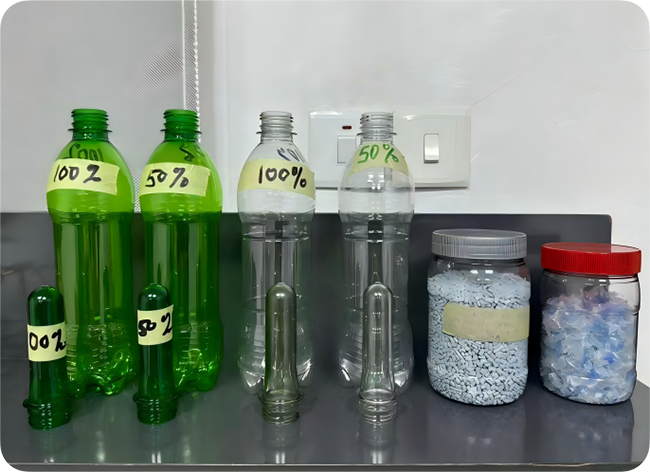

Preforma de PET

● Produción de botellas de alta transparencia:

Mellora a uniformidade da viscosidade do PET, reduce as fisuras por tensión do corpo da botella, axeitado para bebidas carbonatadas, envases de cosméticos, etc.

● Desenvolvemento de botellas resistentes á calor:

Mediante SSP, o valor IV aumenta por riba de 0,85 dL/g, o que é axeitado para botellas de bebidas cheas de calor (como envases de té ou café instantáneos).

Mellora da calidade do PET reciclado

● Reciclaxe de escamas de botellas recicladas:

As escamas de botellas de PET posconsumo trátanse cun proceso integrado de "secado - descontaminación - mellora da viscosidade" para eliminar EG, acetaldehído e COV e restaurar a viscosidade, devolvéndoas a aplicacións de grao alimentario ou industrial (como fibras e láminas).

● Valor económico circular:

Combinada coa tecnoloxía de secado por infravermellos (IRD), conséguese unha "deshidratación de baixa enerxía + mellora eficiente da viscosidade" para promover a reciclaxe en circuito pechado do PET.

Campo dos plásticos de enxeñaría

● Preparación de PET de alto rendemento:

Produción de PET de alta viscosidade (VI>1,0 dL/g) para o seu uso en pezas de automoción (como engrenaxes, rolamentos), carcasas electrónicas e eléctricas, etc., para substituír os plásticos de enxeñaría tradicionais.