Plestik hars droeger

Applikaasjefoarbyld

| Grûnstof | PET Resin CR-BrightFoar itenpakket |  |

| Masine brûke | LDHW-600*1000 |  |

| Inisjele fochtigens | 2210ppmTest troch it Dútske Sartorius-fochttestynstrumint |  |

| Droechtemperatuer ynsteld | 200 ℃ | |

| Droechtiid ynsteld | 20 minuten | |

| Finale fochtigens | 20ppmTest troch it Dútske Sartorius-fochttestynstrumint |  |

| Einprodukt | Droege PET-hars gjin klontering, gjin pellets dy't plakke |  |

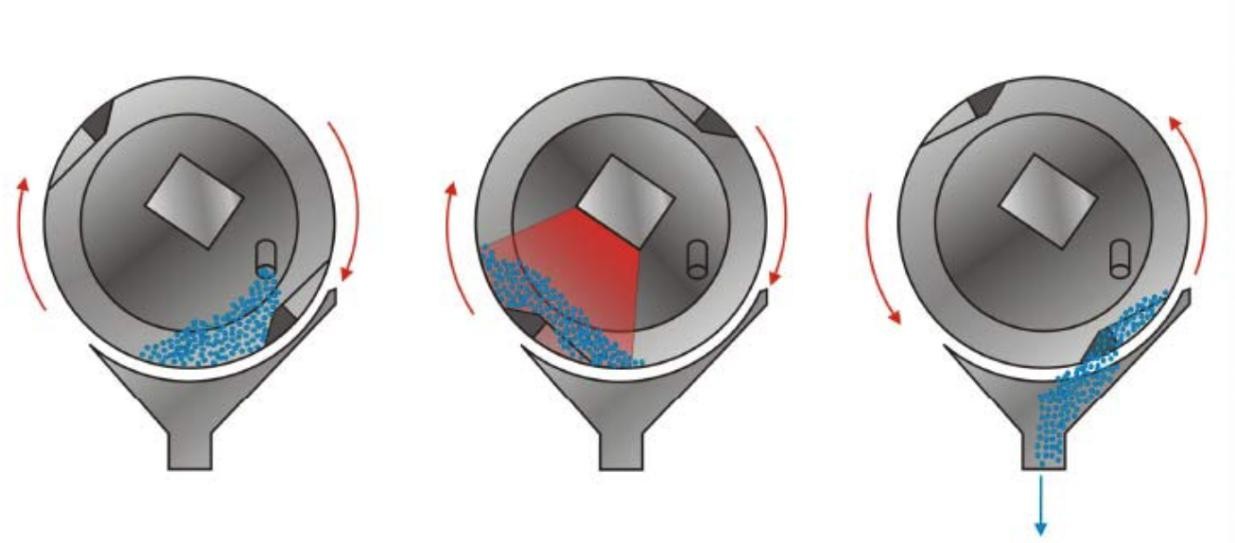

Hoe te wurkjen

>>Yn 'e earste stap is it ienige doel om it materiaal te ferwaarmjen ta in foarôf ynstelde temperatuer.

Nim in relatyf lege snelheid fan 'e rotaasje fan' e trommel oan, de krêft fan 'e ynfrareadlampen fan' e droeger sil op in heger nivo wêze, dan sille de PET-pellets in rappe ferwaarming hawwe oant de temperatuer oprint nei de ynstelde temperatuer.

>>Droege stap

Sadree't it materiaal de temperatuer berikt hat, sil de snelheid fan 'e trommel ferhege wurde nei in folle hegere rotaasjesnelheid om klonterjen fan it materiaal te foarkommen. Tagelyk sil it fermogen fan 'e ynfrareadlampen wer ferhege wurde om it droegjen te foltôgjen. Dan sil de rotaasjesnelheid fan 'e trommel wer fertrage wurde. Normaal sil it droechproses nei 15-20 minuten klear wêze. (De krekte tiid hinget ôf fan 'e eigenskippen fan it materiaal)

>>Nei it foltôgjen fan it droechproses sil de IR-trommel it materiaal automatysk ûntlade en de trommel opnij folje foar de folgjende syklus.

It automatysk opnij foljen, lykas alle relevante parameters foar de ferskate temperatuerrampen, is folslein yntegrearre yn 'e state-of-the-art Touchscreen-kontrôle. Sadree't parameters en temperatuerprofilen fûn binne foar in spesifyk materiaal, kinne dizze ynstellingen as resepten yn it kontrôlesysteem bewarre wurde.

Us foardiel

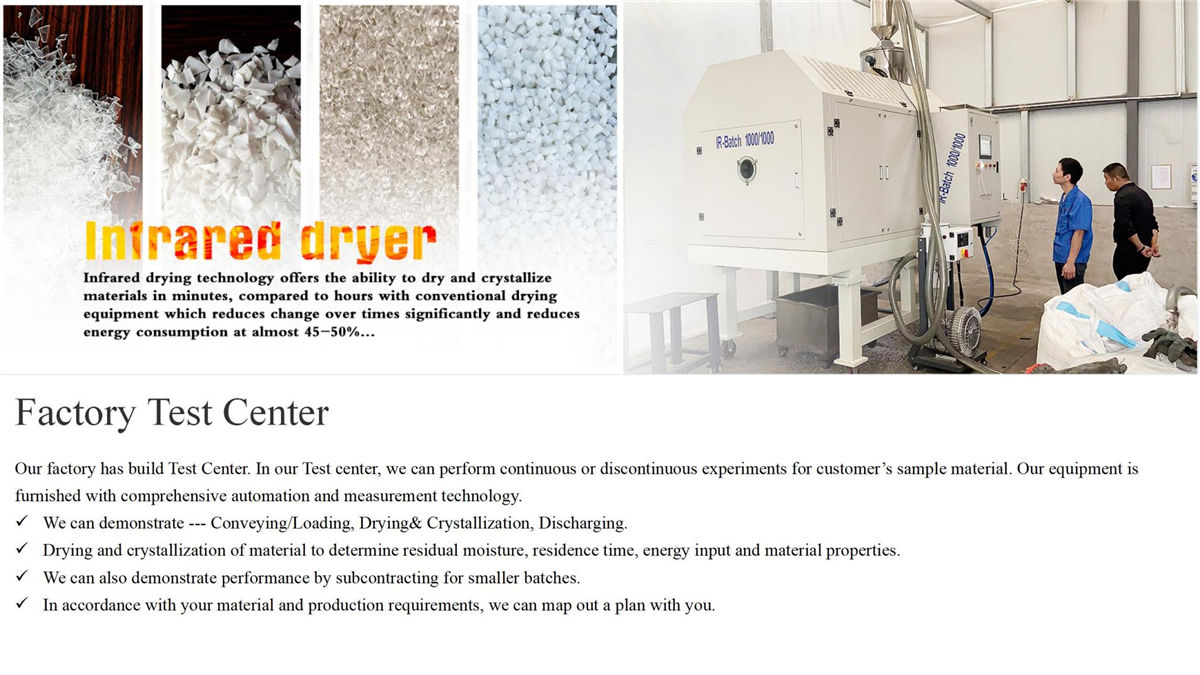

| 1 | Leech enerzjyferbrûk | Signifikant leger enerzjyferbrûk yn ferliking mei konvinsjonele prosessen, troch de direkte ynfiering fan ynfraread enerzjy yn it produkt | |

| 2 | Minuten ynstee fan oeren | It produkt bliuwt mar in pear minuten yn it droechproses en is dan beskikber foar fierdere produksjestappen. | |

| 3 | Direkt | De produksje kin direkt nei it opstarten begjinne. In opwaarmfaze fan 'e masine is net fereaske. | |

| 4 | Foarsichtich | It materiaal wurdt sêft fan binnen nei bûten ferwaarme en oerenlang net fan bûten belêste mei waarmte, en dêrtroch mooglik skansearre. | |

| 5 | Yn ien stap | Kristallisaasje en droegjen yn ien stap | |

| 6 | Ferhege trochfier | Ferheging fan planttrochfier troch middel fan fermindere lading op extruder | |

| 7 | Gjin klontering, gjin plakkerjen | De rotaasje fan 'e trommel soarget foar konstante beweging fan it materiaal. De spiraalspoelen en mingelementen dy't ûntworpen binne foar jo produkt soargje foar in optimale miks fan materiaal en foarkomt klonterjen. It produkt wurdt evenredich ferwaarme. | |

| 8 | Siemens PLC-kontrôle | Kontrôle. De prosesgegevens, lykas materiaal- en ôffierluchttemperatuer of folnivo's, wurde kontinu kontroleare troch middel fan sensoren en pyrometers. Ofwikingen triggerje automatyske oanpassing. Reprodusearberens. Resepten en prosesparameters kinne opslein wurde yn it kontrôlesysteem om optimale en reprodusearbere resultaten te garandearjen. Underhâld op ôfstân. Online tsjinst fia modem. | |

| 9 | Droechtiid hoecht mar 20 minuten, definitive fochtigens kin ≤ 30 ppm wêze | De ynfrareadstrielen dy't troch it materiaal penetrearje en derfan reflektearje, hawwe gjin ynfloed op de organisaasje fan it materiaal, mar it opnommen weefsel sil troch molekulêre oanstjoering omset wurde yn waarmte-enerzjy, wêrtroch't de temperatuer fan it materiaal omheech giet. | |

| 10 | Gjin klontering, gjin plakkerjen | De rotaasje fan 'e trommel soarget foar konstante beweging fan it materiaal. De spiraalspoelen en mingelementen dy't ûntworpen binne foar jo produkt soargje foar in optimale miks fan materiaal en foarkomt klonterjen. It produkt wurdt evenredich ferwaarme. | |

| 11 | Maklik skjin te meitsjen en materiaal te feroarjen | Goede tagong ta alle ûnderdielen makket maklike en rappe skjinmeitsjen mooglik. Fluch produktwikseling. | |

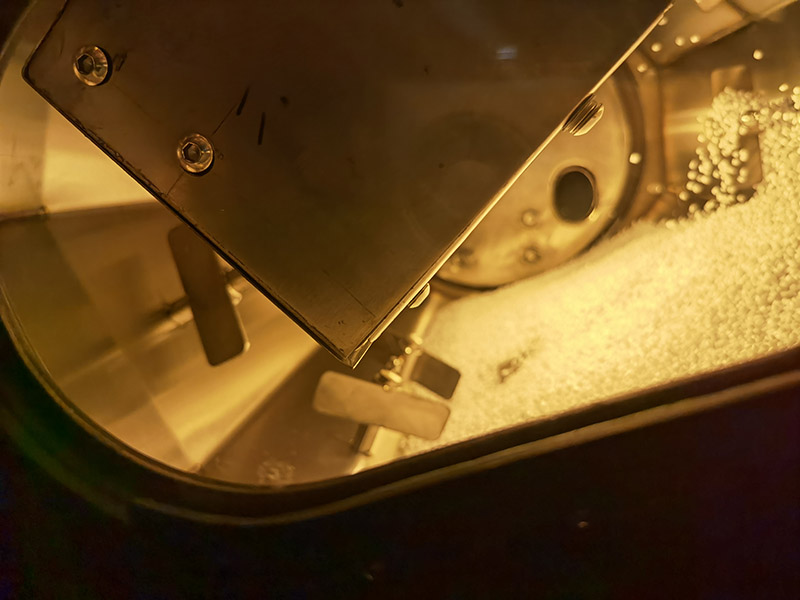

Masinefoto's

Masine-tapassing

Droegjen Droegjen fan plestik granulaten (PET, TPE, PETG, APET, RPET, PBT, ABS/PC, HDPE, LCP, PC, PP, PVB, WPC, TPU ensfh.) en ek oare frij streamende bulkmaterialen

Kristallisaasje PET (flesseflakken, granulaten, blêdôffal), PET Masterbatch, CO-PET, PBT, PEEK, PLA, PPS ensfh.

Diverse termyske ferwurking foar it fuortheljen fan restoligomeren en flechtige komponinten

Materiaalfrije testen

In betûfte yngenieur sil de test útfiere. Jo meiwurkers binne fan herte útnoege om mei te dwaan oan ús mienskiplike proeven. Sa hawwe jo sawol de mooglikheid om aktyf by te dragen as de kâns om ús produkten eins yn wurking te sjen.

Masine-ynstallaasje

>> Leverje erfarne yngenieur oan jo fabryk om ynstallaasje en materiaaltest te helpen

>> Nim in loftfeartplug oan, jo hoege de elektryske tried net oan te sluten wylst de klant de masine yn syn fabryk krijt. Om de ynstallaasjestap te ferienfâldigjen

>> Leverje de operaasjefideo foar ynstallaasje- en rinnende hantlieding

>> Stipe online tsjinst