خشک کن IRD برای خط تولید ورق PET

خشک کن تبلور مادون قرمز برای ساخت ورق PET

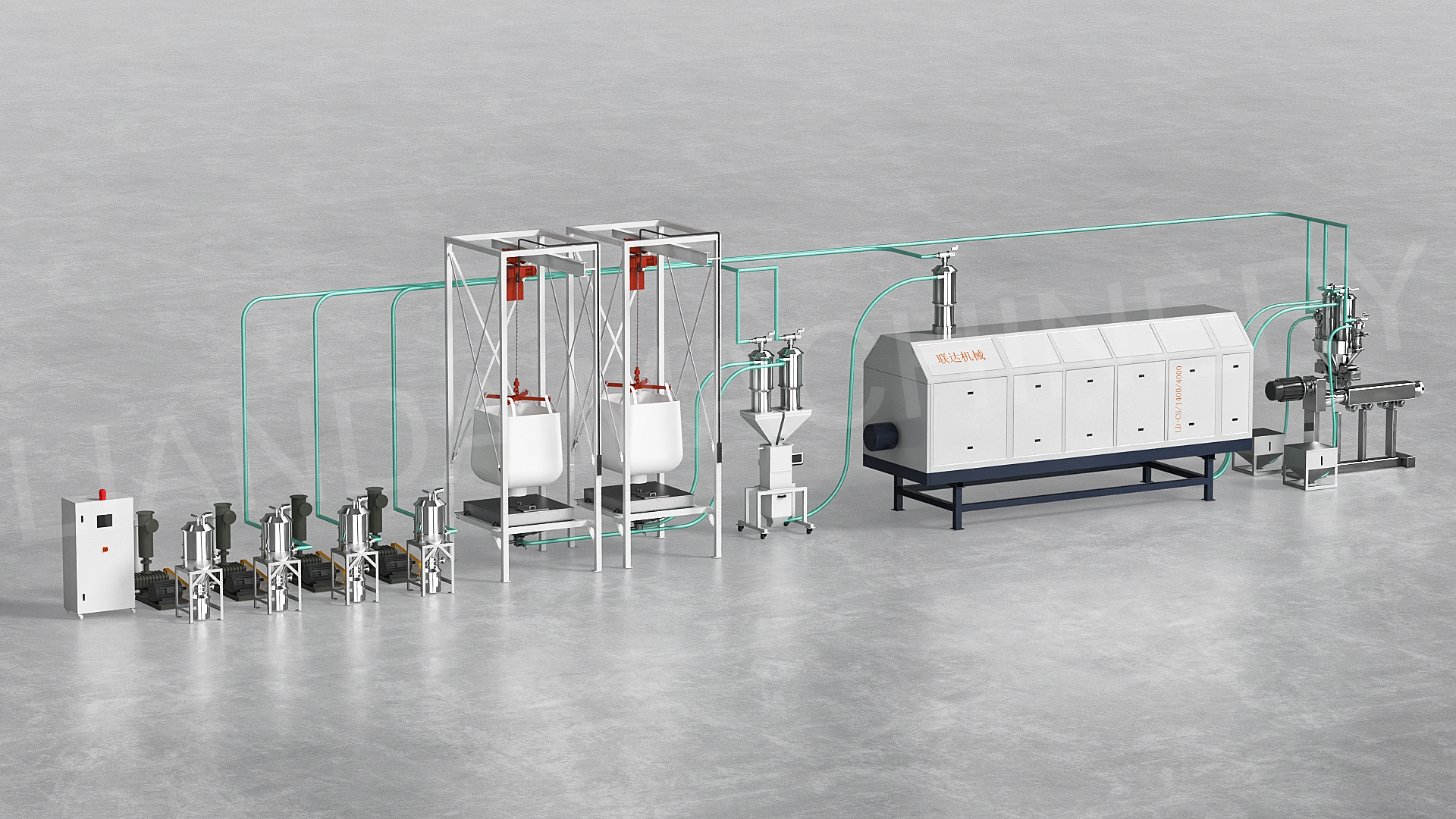

راهکارهایی برای ساخت ورق PET --- مواد اولیه: پرک PET Regrind + رزین ویرجین

خشک کردن مهمترین متغیر در فرآیند فرآوری است.

شرکت لیاندا (LIANDA) با تأمینکنندگان و فرآوریکنندگان رزین همکاری نزدیکی داشته است تا تجهیزات و رویههایی را توسعه دهد که بتواند مشکلات کیفی مرتبط با رطوبت را از بین ببرد و در عین حال در مصرف انرژی نیز صرفهجویی کند.

>> برای اطمینان از خشک شدن یکنواخت، سیستم خشک کردن چرخشی را اتخاذ کنید

>> مخلوط کردن خوب بدون چسبندگی یا کلوخه شدن در حین خشک کردن

>> بدون تفکیک محصولات با چگالیهای حجمی مختلف

مصرف انرژی

امروزه، کاربران LIANDA IRD هزینه انرژی را 0.08 کیلووات ساعت بر کیلوگرم گزارش میدهند، بدون اینکه کیفیت محصول کاهش یابد.

>> قابلیت مشاهده کامل فرآیند که کنترلهای PLC سیستم IRD آن را ممکن میسازند

>>برای رسیدن به 50ppm فقط IRD به مدت 20 دقیقه کافی است. خشک کردن و تبلور در یک مرحله

>>کاربرد گسترده

چگونه کار کنیم

>> در مرحله اول، تنها هدف گرم کردن مواد تا دمای از پیش تعیین شده است.

با سرعت نسبتاً کم چرخش درام، قدرت لامپهای مادون قرمز خشککن در سطح بالاتری قرار میگیرد، سپس رزین پلاستیکی به سرعت گرم میشود تا زمانی که دما به دمای از پیش تعیین شده برسد.

>> مرحله خشک کردن و کریستالیزاسیون

به محض اینکه مواد به دمای مورد نظر رسیدند، سرعت چرخش درام به میزان بسیار بیشتری افزایش مییابد تا از کلوخه شدن مواد جلوگیری شود. همزمان، قدرت لامپهای مادون قرمز دوباره افزایش مییابد تا خشک شدن و تبلور کامل شود. سپس سرعت چرخش درام دوباره کاهش مییابد. معمولاً فرآیند خشک شدن و تبلور پس از ۱۵ تا ۲۰ دقیقه به پایان میرسد. (زمان دقیق به نوع ماده بستگی دارد)

>> پس از اتمام فرآیند خشک کردن و تبلور، درام IR به طور خودکار مواد را تخلیه کرده و درام را برای چرخه بعدی دوباره پر میکند.

پر کردن مجدد خودکار و همچنین تمام پارامترهای مربوط به رمپهای مختلف دما به طور کامل در کنترل صفحه لمسی پیشرفته یکپارچه شده است. پس از یافتن پارامترها و پروفایلهای دما برای یک ماده خاص، این تنظیمات را میتوان به عنوان دستورالعمل در سیستم کنترل ذخیره کرد.

مزیتی که ما ایجاد میکنیم

※محدود کردن تخریب هیدرولیتیک ویسکوزیته.

※ جلوگیری از افزایش سطح اسید آسکوربیک (AA) برای موادی که در تماس با مواد غذایی هستند

※ افزایش ظرفیت خط تولید تا ۵۰ درصد

※ بهبود و پایدار کردن کیفیت محصول - رطوبت ورودی برابر و تکرارپذیر مواد

→ کاهش هزینه تولید ورق PET: تا 60٪ مصرف انرژی کمتر نسبت به سیستم خشککن معمولی

→ راهاندازی فوری و خاموش شدن سریعتر --- نیازی به پیشگرمایش نیست

→ خشک کردن و تبلور در یک مرحله انجام میشود

→برای بهبود استحکام کششی ورق PET، ارزش افزوده را افزایش دهید--- رطوبت نهایی میتواند تا 20 دقیقه به ≤50ppm برسدخشک و کریستالیزهایتیشن

→ خط دستگاه مجهز به سیستم PLC زیمنس با یک عملکرد حافظه کلیدی است

→ مساحتی از ساختار کوچک و ساده را پوشش میدهد و کار با آن و نگهداری آن آسان است

→ تنظیم دما و زمان خشک شدن مستقل

→ عدم تفکیک محصولات با چگالیهای حجمی مختلف

→ تمیز کردن و تغییر آسان مواد

دستگاه در حال کار در کارخانه مشتریان

سوالات متداول

س: رطوبت نهایی که میتوانید دریافت کنید چقدر است؟ آیا محدودیتی در رطوبت اولیه مواد اولیه دارید؟

الف) رطوبت نهایی که میتوانیم به آن برسیم ≤30ppm (به عنوان مثال PET را در نظر بگیرید). رطوبت اولیه میتواند 6000-15000ppm باشد.

س: ما برای اکستروژن ورق PET از اکسترودر دو مارپیچ موازی با سیستم گاززدایی در خلاء استفاده میکنیم، آیا هنوز هم باید از پیشخشککن استفاده کنیم؟

الف) پیشنهاد میکنیم قبل از اکستروژن از پیشخشککن استفاده کنید. معمولاً چنین سیستمی الزام شدیدی به رطوبت اولیه ماده PET دارد. همانطور که میدانیم PET نوعی ماده است که میتواند رطوبت جو را جذب کند و این باعث میشود خط اکستروژن به خوبی کار نکند. بنابراین پیشنهاد میکنیم قبل از سیستم اکستروژن خود از پیشخشککن استفاده کنید:

>> محدود کردن تخریب هیدرولیتیک ویسکوزیته

>>جلوگیری از افزایش سطح اسید آسکوربیک (AA) برای موادی که در تماس با مواد غذایی هستند

>> افزایش ظرفیت خط تولید تا ۵۰٪

>> بهبود و پایدار کردن کیفیت محصول - رطوبت ورودی برابر و تکرارپذیر مواد

س: ما قصد داریم از مواد جدیدی استفاده کنیم اما هیچ تجربهای برای خشک کردن چنین موادی نداریم. میتوانید به ما کمک کنید؟

الف) کارخانه ما دارای مرکز آزمایش است. در مرکز آزمایش ما، میتوانیم آزمایشهای پیوسته یا ناپیوسته را برای مواد نمونه مشتری انجام دهیم. تجهیزات ما مجهز به فناوری جامع اتوماسیون و اندازهگیری است.

ما میتوانیم --- انتقال/بارگیری، خشک کردن و تبلور، تخلیه را نشان دهیم.

خشک کردن و تبلور مواد برای تعیین رطوبت باقیمانده، زمان اقامت، انرژی ورودی و خواص مواد.

ما همچنین میتوانیم با واگذاری قراردادهای فرعی برای دستههای کوچکتر، عملکرد خود را نشان دهیم.

مطابق با الزامات مواد و تولید شما، میتوانیم طرحی را با شما ترسیم کنیم.

یک مهندس باتجربه این آزمایش را انجام خواهد داد. از کارمندان شما صمیمانه دعوت میشود تا در دورههای مشترک ما شرکت کنند. به این ترتیب، شما هم امکان مشارکت فعال و هم فرصت مشاهده محصولات ما را در حال کار خواهید داشت.

س: زمان تحویل IRD شما چقدر است؟

الف) ۴۰ روز کاری از زمانی که وجه شما به حساب شرکت ما واریز شده است.

س: در مورد نصب IRD خود چطور؟

مهندس باتجربه میتواند به شما در نصب سیستم IRD در کارخانهتان کمک کند. یا میتوانیم خدمات راهنما را به صورت آنلاین ارائه دهیم. کل دستگاه دارای دوشاخه مخصوص هواپیما است که اتصال را آسانتر میکند.

س: برای چه مواردی میتوان از IRD استفاده کرد؟

الف) میتواند از قبل خشک شود

- خط تولید ماشین اکستروژن ورق PET/PLA/TPE

- خط تولید دستگاه تسمه کشی پت بیل

- تبلور و خشک کردن مستربچ PET

- خط اکستروژن ورق PETG

- دستگاه مونوفیلمنت PET، خط اکستروژن مونوفیلمنت PET، مونوفیلمنت PET برای جارو

- دستگاه ساخت فیلم PLA/PET

- PBT، ABS/PC، HDPE، LCP، PC، PP، PVB، WPC، TPE، TPU، PET (پرک بطری، گرانول، پولک)، مستربچ PET، CO-PET، PBT، PEEK، PLA، PBAT، PPS و غیره

- فرآیندهای حرارتی برایحذف الیگومرنهای باقیمانده و اجزای فرار.