Línea de granulación de escamas de botellas PET

Flujo de proceso de la máquina de granulación de PET para el reciclado de botellas PET

Alimentador de vacío → Secador de cristal infrarrojo → Descargador de vacío → Extrusora de un solo tornillo → Intercambiador de pantalla hidráulico → Cabezal de matriz de enfriamiento de agua → Canal de lavado con agua → Peletizador de lavado con agua → Máquina deshidratadora → Máquina de tamiz vibratorio → Embalaje del producto terminado.

Especificación técnica

|

Nombre de la máquina |

Línea de peletización por extrusión de un solo tornillo de PET |

|

Materia prima |

Copos de rPET |

|

Producto final |

Pellets de rPET |

|

Componentes de la línea de producción | Sistema de secado de cristales por infrarrojos: Alimentador de vacío/Secador de cristales infrarrojos/Descargador de vacío

Línea de granulación por extrusión de un solo tornillo: Extrusora principal de un solo tornillo/Cambiador de pantalla hidráulico de doble pistón/Cabezal de matriz/Canal de agua de lavado/Pelitizador de lavado/Máquina deshidratadora vertical/Máquina de tamiz vibratorio/Almacenamiento

|

|

Diámetro del tornillo |

90 mm-150 mm |

|

L/D |

1:24/1:30 |

|

Rango de salida |

150-1000 kg/h |

|

Material del tornillo |

38CrMoAlA con tratamiento de nitruración |

|

Tipo de peletización |

Lavado con agua y peletización |

|

Cambiador de pantalla |

Cambiador de pantalla hidráulico de doble pistón |

Detalles de la máquina

Secador de cristales infrarrojos (diseño patentado por Lianda)

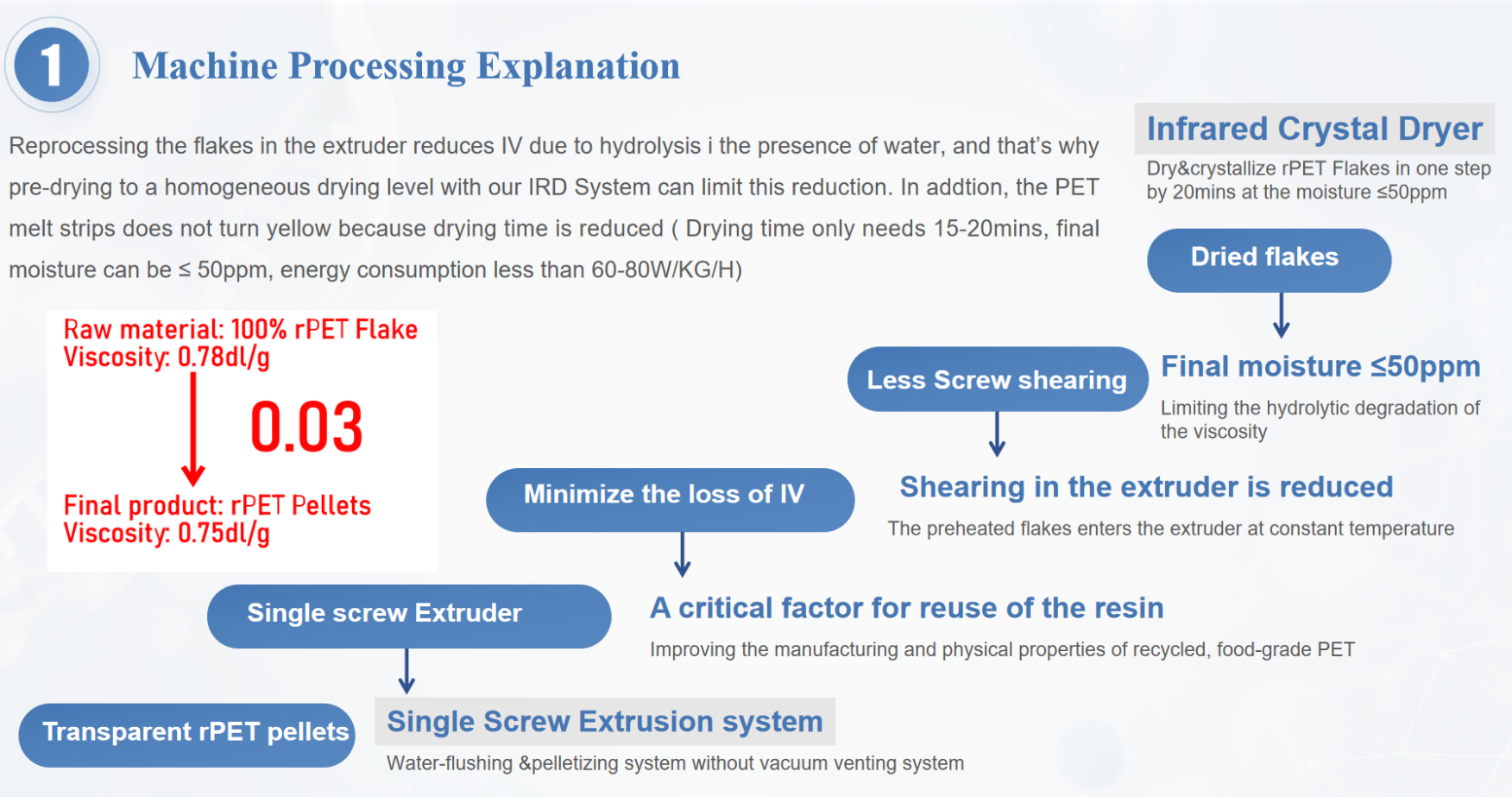

①Mejorar la fabricación y las propiedades físicas del PET reciclado de grado alimenticio a través de tecnología impulsada por ondas infrarrojas tiene un papel crucial que desempeñar en la propiedad de viscosidad intrínseca (IV).

②La precristalización y el secado de las escamas antes de la extrusión ayudan a minimizar la pérdida de IV del PET, un factor crítico para la reutilización de la resina.

③El reprocesamiento de las escamas en la extrusora reduce el IV debido a la hidrólisis en presencia de agua, y es por eso que el presecado a un nivel de secado homogéneo con nuestro sistema IRD puede limitar esta reducción.

Además, las tiras fundidas de PET no se vuelven amarillas porque el tiempo de secado se reduce (el tiempo de secado solo necesita entre 15 y 20 minutos, la humedad final puede ser ≤ 30 ppm, el consumo de energía es inferior a 60-80 W/KG/H).

④De este modo, también se reduce el cizallamiento en la extrusora porque el material precalentado entra en la extrusora a temperatura constante.

5. Mejora del rendimiento de la extrusora de PET

En el IRD se puede conseguir un aumento de la densidad aparente de entre el 10 y el 20 %, lo que mejora sustancialmente el rendimiento de alimentación en la entrada del extrusor; mientras que la velocidad del extrusor permanece inalterada, hay un rendimiento de llenado en el tornillo sustancialmente mejorado.

Línea de peletización por extrusión de un solo tornillo (sin ventilación de vacío)

Al aprovechar las ventajas de la extrusora de un solo tornillo y combinarla con el tornillo de diseño exclusivo de LIANDA para escamas de botellas rPET, pudimos aumentar la capacidad en un 20 % con un menor consumo de energía en comparación con la extrusora de doble tornillo paralelo.

Viscosidad de los pellets de rPET producidos por nuestro sistema: la reducción de viscosidad es de tan solo ≤0,02-0,03 dl/g, sin añadir ningún potenciador de viscosidad (según nuestras pruebas internas).

Pellets de rPET Color: transparente --- sin añadir ningún potenciador de transparencia

Sin sistema de ventilación de vacío --- Ahorro de costos de energía, funcionamiento estable y sin problemas

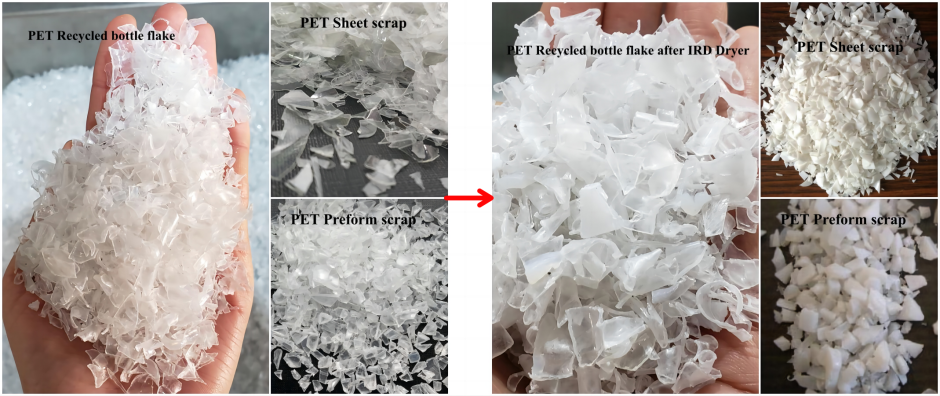

Fotos de la máquina