Secador IRD para línea de producción de láminas de PET

Secador de cristalización infrarroja para la fabricación de láminas de PET

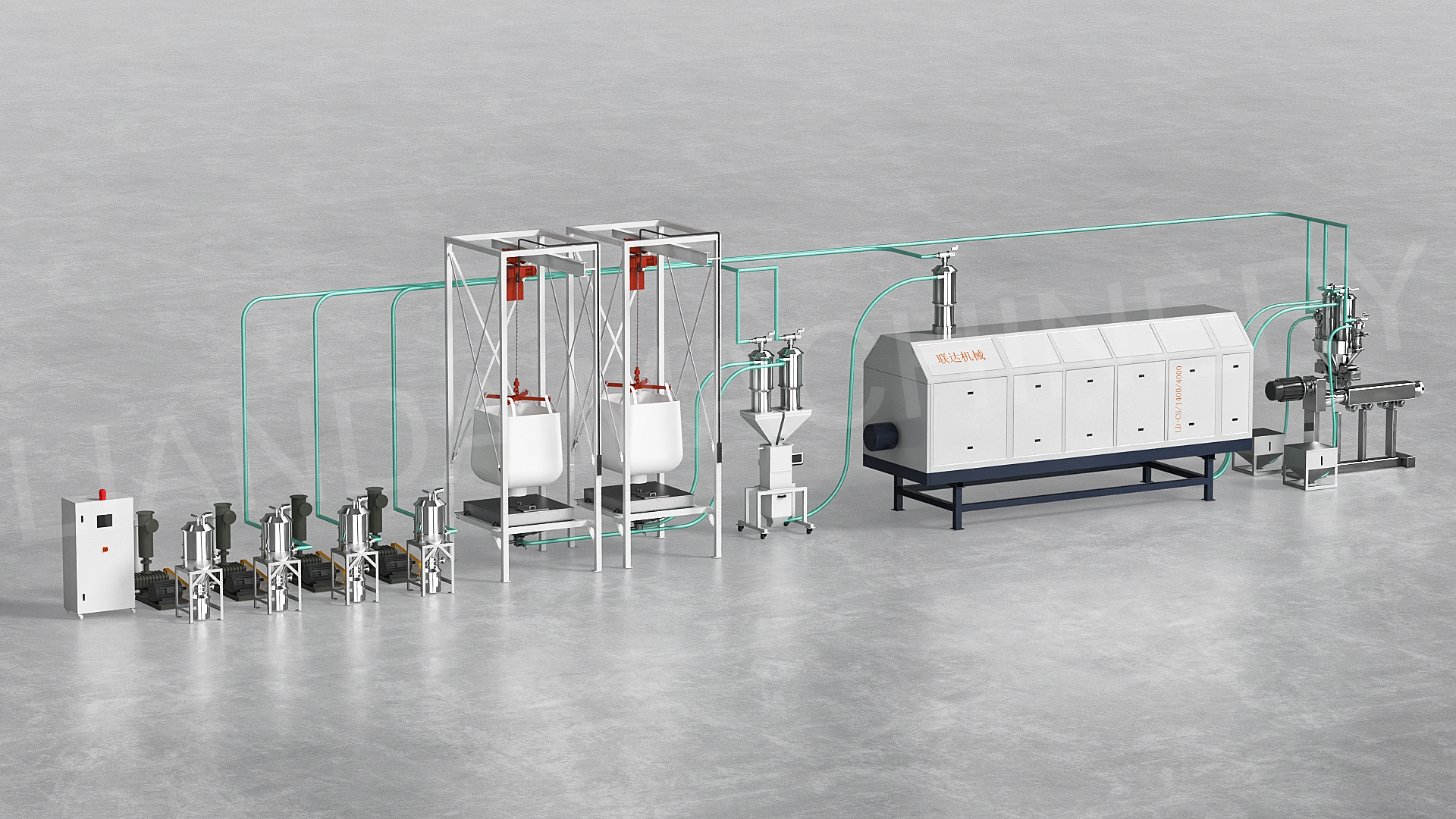

Soluciones para la fabricación de láminas de PET --- Materia prima: Escamas de PET triturado + resina virgen

El secado es la variable más importante en el procesamiento..

LIANDA ha estado trabajando en estrecha colaboración con proveedores y procesadores de resina para desarrollar equipos y procedimientos que puedan eliminar los problemas de calidad relacionados con la humedad y, al mismo tiempo, ahorrar energía.

>>Adopte el sistema de secado por rotación para garantizar un secado uniforme.

>>Buena mezcla sin adherencias ni grumos durante el proceso de secado.

>>Sin segregación de productos con diferentes densidades a granel

Consumo de energía

Hoy en día, los usuarios de LIANDA IRD informan un costo de energía de 0,08 kWh/kg, sin sacrificar la calidad del producto.

>>Visibilidad total del proceso que posibilitan los controles PLC del sistema IRD

>>Para alcanzar 50 ppm, basta con IRD en 20 minutos de secado y cristalización en un solo paso.

>>Amplia aplicación

Cómo trabajar

>>En el primer paso, el único objetivo es calentar el material a una temperatura preestablecida.

Adopte una velocidad relativamente lenta de rotación del tambor, la potencia de las lámparas infrarrojas del secador estará en un nivel más alto, luego la resina plástica tendrá un calentamiento rápido hasta que la temperatura aumente a la temperatura preestablecida.

>>Paso de secado y cristalización

Una vez que el material alcanza la temperatura deseada, la velocidad del tambor se incrementa considerablemente para evitar la aglomeración. Simultáneamente, se aumenta la potencia de las lámparas infrarrojas para finalizar el secado y la cristalización. Posteriormente, se reduce la velocidad del tambor. Normalmente, el proceso de secado y cristalización finaliza en 15-20 minutos. (El tiempo exacto depende de las propiedades del material).

>>Después de finalizar el proceso de secado y cristalización, el tambor IR descargará automáticamente el material y volverá a llenar el tambor para el siguiente ciclo.

El rellenado automático, así como todos los parámetros relevantes para las diferentes rampas de temperatura, están completamente integrados en el control táctil de última generación. Una vez encontrados los parámetros y perfiles de temperatura para un material específico, estos ajustes pueden guardarse como recetas en el sistema de control.

Ventaja que generamos

※Limitar la degradación hidrolítica de la viscosidad.

※ Prevenir el aumento de los niveles de AA en materiales con contacto con alimentos

※ Aumentar la capacidad de la línea de producción hasta un 50%

※ Mejora y hace que la calidad del producto sea estable: contenido de humedad de entrada igual y repetible del material

→ Reduce el coste de fabricación de láminas de PET: hasta un 60% menos de consumo energético que el sistema de secado convencional

→ Arranque instantáneo y apagado más rápido --- No necesita precalentamiento

→ El secado y la cristalización se procesarán en un solo paso.

→Para mejorar la resistencia a la tracción de la lámina de PET, aumentar el valor añadido--- La humedad final puede ser ≤50 ppm a los 20 minutos.Seco y cristalizadoación

→ La línea de máquinas está equipada con un sistema PLC Siemens con función de memoria de una tecla.

→ Cubre un área de estructura pequeña, simple y fácil de operar y mantener.

→ Ajuste independiente de temperatura y tiempo de secado

→ No hay segregación de productos con diferentes densidades a granel

→ Fácil limpieza y cambio de material.

Máquina funcionando en la fábrica del cliente

Preguntas frecuentes

P: ¿Cuál es la humedad final que se puede obtener? ¿Existe alguna limitación en la humedad inicial de la materia prima?

R: La humedad final que podemos obtener es ≤30 ppm (por ejemplo, PET). La humedad inicial puede estar entre 6000 y 15000 ppm.

P: Utilizamos extrusión de tornillo paralelo doble con sistema de desgasificación al vacío para la extrusión de láminas de PET, ¿aún necesitaremos utilizar un presecador?

R: Recomendamos utilizar un presecador antes de la extrusión. Este sistema suele tener requisitos estrictos de humedad inicial del PET. Como sabemos, el PET absorbe la humedad atmosférica, lo que puede afectar el funcionamiento de la línea de extrusión. Por lo tanto, recomendamos utilizar un presecador antes de su sistema de extrusión.

>>Limitando la degradación hidrolítica de la viscosidad

>>Prevenir el aumento de los niveles de AA en materiales con contacto con alimentos

>>Aumentar la capacidad de la línea de producción hasta un 50%

>> Mejora y estabiliza la calidad del producto: contenido de humedad de entrada del material igual y repetible

P: Vamos a usar material nuevo, pero no tenemos experiencia en secarlo. ¿Podrían ayudarnos?

R: Nuestra fábrica cuenta con un Centro de Pruebas. En él, podemos realizar experimentos continuos o discontinuos con las muestras del cliente. Nuestros equipos están equipados con tecnología integral de automatización y medición.

Podemos demostrar --- Transporte/Carga, Secado y Cristalización, Descarga.

Secado y cristalización de material para determinar la humedad residual, el tiempo de residencia, el aporte de energía y las propiedades del material.

También podemos demostrar el rendimiento subcontratando lotes más pequeños.

De acuerdo con sus necesidades de material y producción, podemos elaborar un plan junto con usted.

Un ingeniero experimentado realizará la prueba. Sus empleados están cordialmente invitados a participar en nuestras pruebas conjuntas. Así, tendrán la posibilidad de contribuir activamente y de ver nuestros productos en funcionamiento.

P: ¿Cuál es el tiempo de entrega de su IRD?

A: 40 días hábiles desde que recibimos su depósito en nuestra cuenta de la empresa.

P: ¿Qué tal la instalación de su IRD?

Un ingeniero experimentado puede ayudarle a instalar el sistema IRD en su fábrica. También podemos ofrecerle un servicio de guía en línea. Toda la máquina utiliza un conector de aviación para facilitar la conexión.

P: ¿Para qué se puede solicitar el IRD?

A: Puede ser presecador para

- Línea de extrusión de láminas PET/PLA/TPE

- Línea de máquinas para fabricar flejes para pacas de PET

- Cristalización y secado de masterbatch de PET

- Línea de extrusión de láminas de PETG

- Máquina de monofilamento de PET, línea de extrusión de monofilamento de PET, monofilamento de PET para escoba

- Máquina para fabricar películas PLA/PET

- PBT, ABS/PC, HDPE, LCP, PC, PP, PVB, WPC, TPE, TPU, PET (escamas de botellas, gránulos, escamas), masterbatch de PET, CO-PET, PBT, PEEK, PLA, PBAT, PPS, etc.

- Procesos térmicos para laEliminación de oligómeros restantes y componentes volátiles.