PLA PET Thermoform-Plattenextrusionslinie

Infrarot-Kristalltrockner + PET-Platten-Extrusionslinie

Vorteile, die wir schaffen

>>LIANDA entwickelt dieEinschnecken-Extrusionslinie mit Infrarot-Kristalltrocknerfür PET-Platten: 20 Minuten Vortrocknen und Kristallisieren, die endgültige Feuchtigkeit kann ≤ 50 ppm betragen (Maschinenlinie arbeitet stabil, endgültige Plattenqualität stabil).

Die Extrusionslinie zeichnet sich durch einen geringen Energieverbrauch, einen einfachen Produktionsprozess und eine einfache Wartung aus.

Die segmentierte Schneckenstruktur kann den Viskositätsverlust von PET-Harz reduzieren, die symmetrische und dünnwandige Kalanderwalze verbessert den Kühleffekt, die Kapazität und die Blattqualität.

Der Mehrkomponenten-Dosierförderer steuert den Prozentsatz an Neumaterial, Recyclingmaterial und Masterbatch präzise.

Die Folie wird häufig in der Thermoformverpackungsindustrie verwendet.

>>Infrarot-Kristalltrockner -----Trocknen und kristallisieren Sie R-PET-Flocken/-Chips in 20 Minuten bei 30 ppm und sparen Sie dabei 45–50 % der Energiekosten.

※Begrenzung des hydrolytischen Abbaus der Viskosität.

※ Verhindern Sie steigende AA-Werte bei Materialien mit Lebensmittelkontakt

※ Steigerung der Kapazität der Produktionslinie um bis zu 50 %

※ Verbesserung und Stabilisierung der Produktqualität – Gleichmäßiger und wiederholbarer Eingangsfeuchtigkeitsgehalt des Materials

Reduzieren Sie die Herstellungskosten von PET-Folien: Bis zu 60 % weniger Energieverbrauch als bei herkömmlichen Trocknungssystemen

Sofortiger Start und schnelleres Herunterfahren – kein Vorheizen erforderlich

Trocknung und Kristallisation erfolgen in einem Schritt

Um die Zugfestigkeit von PET-Folien zu verbessern, erhöhen Sie den Mehrwert--- Die endgültige Feuchtigkeit kann innerhalb von 20 Minuten ≤30 ppm betragenTrocken & Kristallisation

- Die Maschinenlinie ist mit einem Siemens-SPS-System mit einer Schlüsselspeicherfunktion ausgestattet

- Deckt einen Bereich mit kleiner, einfacher Struktur ab und ist leicht zu bedienen und zu warten

- Unabhängige Temperatur- und Trocknungszeiteinstellung

- Keine Entmischung von Produkten mit unterschiedlicher Schüttdichte

- Einfache Reinigung und Materialwechsel

>>PET-Extrusionsmaschinenlinie

| Modell | Mehrschichtig | Einzelschicht | Hocheffizient |

| Extruderspezifikation | LD75&36/40-1000 | LD75/40-1000 | LD95&62/44-1500 |

| Dicke des Produkts | 0,15–1,5 mm | 0,15–1,5 mm | 0,15–1,5 mm |

| Hauptmotorleistung | 110 kW/45 kW | 110 kW | 250 kW/55 kW |

| Maximale Extrusionskapazität | 500 kg/h | 450 kg/h | 800-1000kg/h |

Maschinenliste

| Maschinenzusammensetzung | ||

| NO | Maschine | Menge |

| 1 | PET-Infrarot-Kristalltrockner | 1 Satz |

| 2 | Vakuum-Schneckenförderer | 1 Satz |

| 3 | Doppelschneckenextruder | 1 Satz |

| 4 | Vakuum-Unterdrucksystem | 1 Satz |

| 5 | Doppelkanalfilter | 1 Satz |

| 6 | Schmelzedosierpumpe | 1 Satz |

| 7 | PET-Spezialform | 1 Satz |

| 8 | Dreiwalzen-Kalandrierformteil | 1 Satz |

| 9 | Silikonölbeschichtung und Ofengerät | 1 Satz |

| 10 | Kantenmaterial-Schneidegerät | 1 Satz |

| 11 | Kantenmaterial-Rückgewinnungsgerät | 1 Satz |

| 12 | Doppelstations-Wickelsystem | 1 Satz |

| 13 | SIEMENS Mensch-Maschine-Schnittstellensteuerungssystem | 1 Satz |

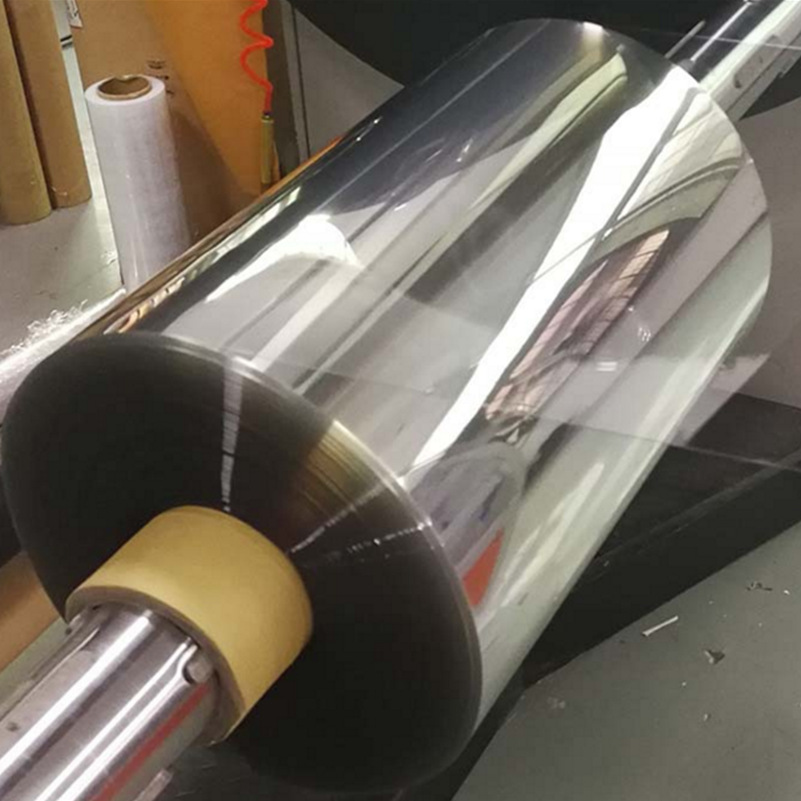

Maschinenfotos

Häufig gestellte Fragen

F: Welche endgültige Feuchtigkeit können Sie erreichen? Gibt es Einschränkungen hinsichtlich der Anfangsfeuchtigkeit des Rohmaterials?

A: Die endgültige Feuchtigkeit kann ≤30 ppm betragen (z. B. PET). Die anfängliche Feuchtigkeit kann zwischen 6000 und 15000 ppm liegen.

F: Wir verwenden eine Doppelparallelschneckenextrusion mit Vakuumentgasungssystem für die PET-Plattenextrusion. Müssen wir trotzdem einen Vortrockner verwenden?

A: Wir empfehlen die Verwendung eines Vortrockners vor der Extrusion. Normalerweise gelten für solche Systeme strenge Anforderungen an die Anfangsfeuchtigkeit des PET-Materials. PET ist bekanntlich ein Material, das Feuchtigkeit aus der Atmosphäre aufnehmen kann, was zu einer Beeinträchtigung der Extrusionslinie führen kann. Daher empfehlen wir die Verwendung eines Vortrockners vor Ihrem Extrusionssystem:

>>Begrenzung des hydrolytischen Abbaus der Viskosität

>>Verhindern Sie steigende AA-Werte bei Materialien mit Lebensmittelkontakt

>>Erhöhung der Kapazität der Produktionslinie um bis zu 50 %

>> Verbesserung und Stabilisierung der Produktqualität – Gleichmäßiger und wiederholbarer Eingangsfeuchtigkeitsgehalt des Materials

F: Wir werden neues Material verwenden, haben aber keine Erfahrung mit der Trocknung solchen Materials. Können Sie uns helfen?

A: Unser Werk verfügt über ein Testzentrum. In unserem Testzentrum können wir kontinuierliche oder diskontinuierliche Experimente mit Probenmaterial unserer Kunden durchführen. Unsere Ausrüstung ist mit umfassender Automatisierungs- und Messtechnik ausgestattet.

Wir können Folgendes demonstrieren: Fördern/Beladen, Trocknen und Kristallisieren, Entladen.

Trocknung und Kristallisation des Materials zur Bestimmung von Restfeuchte, Verweilzeit, Energieeintrag und Materialeigenschaften.

Auch durch die Vergabe von Unteraufträgen für kleinere Chargen können wir unsere Leistungsfähigkeit unter Beweis stellen.

Entsprechend Ihrer Material- und Produktionsanforderungen können wir gemeinsam mit Ihnen einen Plan ausarbeiten.

Erfahrene Ingenieure führen die Tests durch. Ihre Mitarbeiter sind herzlich eingeladen, an unseren gemeinsamen Tests teilzunehmen. So haben Sie nicht nur die Möglichkeit, aktiv mitzuwirken, sondern auch die Möglichkeit, unsere Produkte live im Einsatz zu erleben.

F: Wie lange dauert die Lieferung Ihres IRD?

A: 40 Arbeitstage, nachdem Ihre Anzahlung auf unserem Firmenkonto eingegangen ist.

F: Wie sieht es mit der Installation Ihres IRD aus?

Erfahrene Ingenieure können Ihnen bei der Installation des IRD-Systems in Ihrem Werk behilflich sein. Alternativ bieten wir auch einen Online-Guide-Service an. Die gesamte Maschine ist mit einem Luftfahrtstecker ausgestattet, der den Anschluss erleichtert.

F: Wofür kann die IRD beantragt werden?

A: Es kann ein Vortrockner für

PET/PLA/TPE-Plattenextrusionsmaschinenlinie

Maschinenlinie zur Herstellung von PET-Ballenbändern

PET-Masterbatch-Kristallisation und -Trocknung

PETG-Plattenextrusionslinie

PET-Monofilamentmaschine, PET-Monofilament-Extrusionslinie, PET-Monofilament für Besen

PLA/PET-Filmherstellungsmaschine

PBT, ABS/PC, HDPE, LCP, PC, PP, PVB, WPC, TPE, TPU, PET (Bottleflakes, Granulat, Flocken), PET-Masterbatch, CO-PET, PBT, PEEK, PLA, PBAT, PPS usw.

Thermische Verfahren zurEntfernung von Restoligomeren und flüchtigen Bestandteilen.