PET-Granulierlinie

Infrarot-Kristallisationstrockner für rPET-Extrusionsgranulierlinie

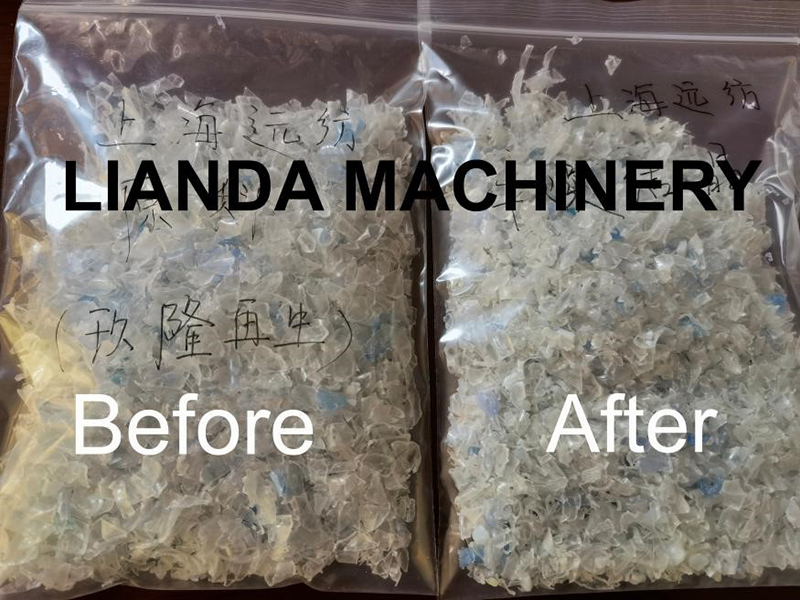

Infrarot-Vortrocknung von rPET-Flaschenflocken: Steigerung der Leistung und Verbesserung der Qualität auf PET-Extrudern

Das Trocknen ist die wichtigste Variable bei der Verarbeitung.

>>Die Verbesserung der Herstellungs- und physikalischen Eigenschaften von recyceltem, lebensmittelechtem PET durch Infrarotlicht-Technologie spielt eine entscheidende Rolle bei der intrinsischen Viskosität (IV)

>>Vorkristallisation und Trocknung der Flocken vor der Extrusion helfen, den IV-Verlust von PET zu minimieren, ein kritischer Faktor für die Wiederverwendung des Harzes

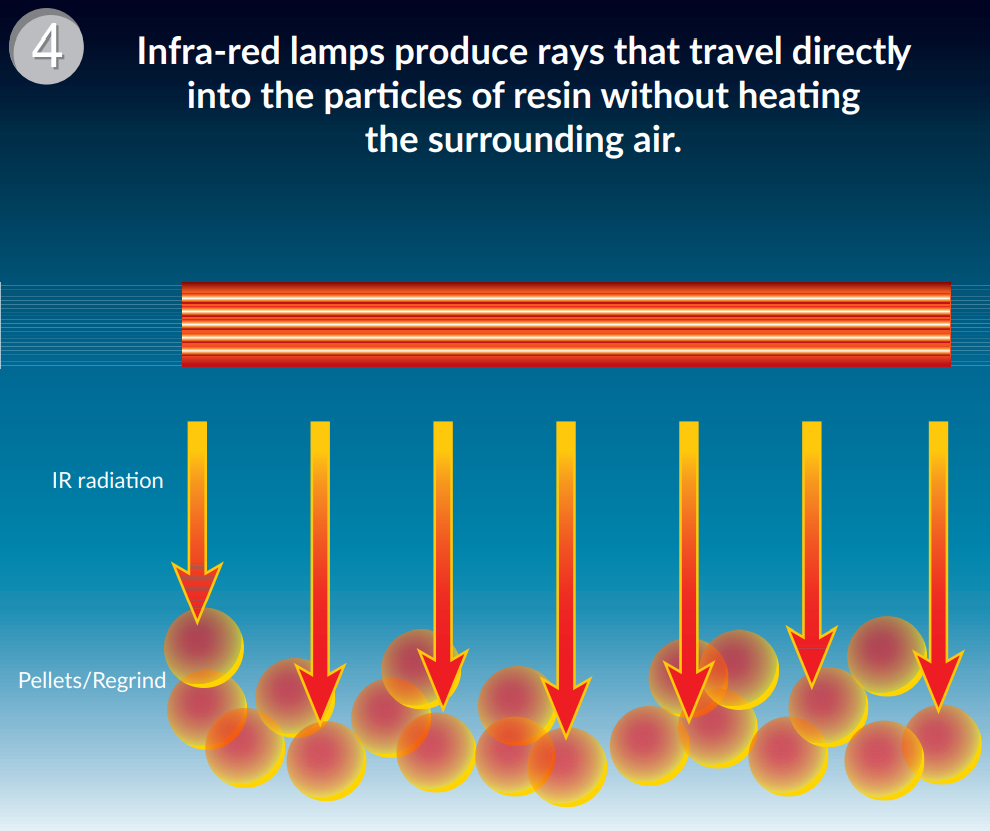

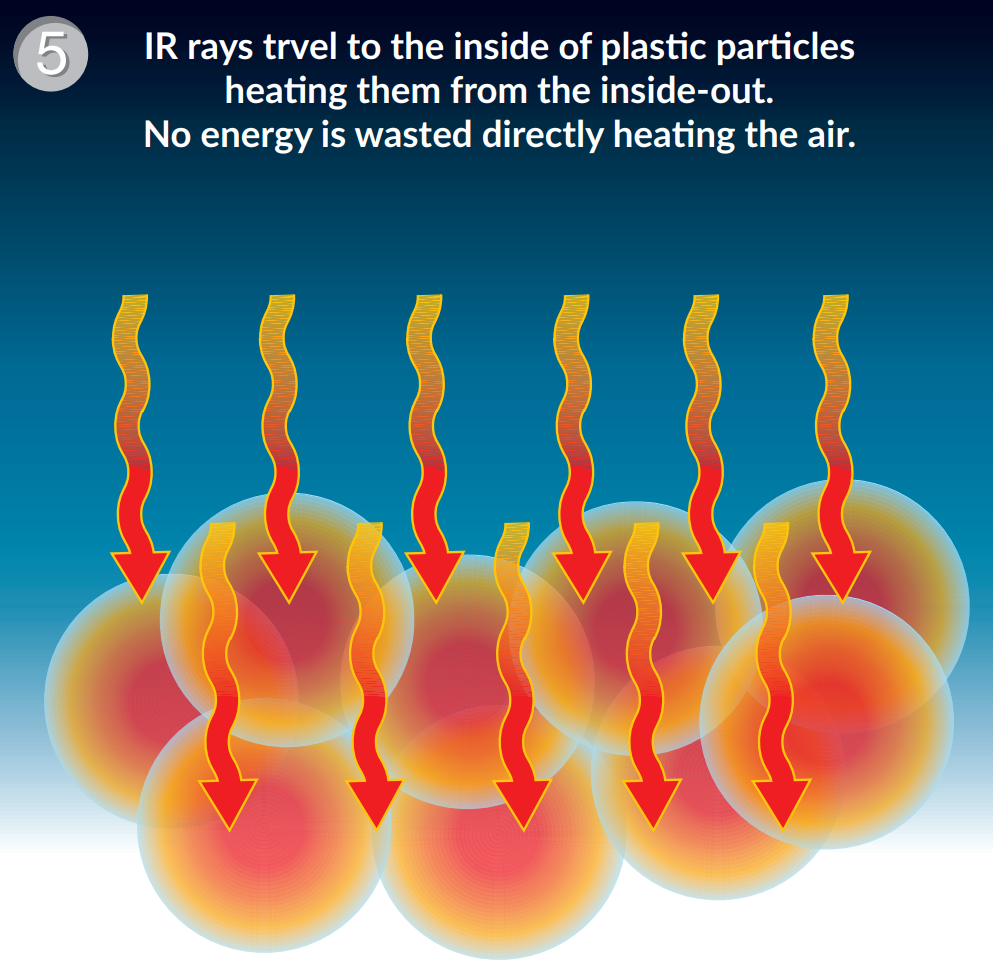

>>Die Wiederaufbereitung der Flocken im Extruder reduziert den IV durch Hydrolyse in Gegenwart von Wasser. Deshalb kann die Vortrocknung auf einen homogenen Trocknungsgrad mit unserem IRD-System diese Reduzierung begrenzen. Darüber hinausDie PET-Schmelzstreifen vergilben nicht, da die Trocknungszeit verkürzt wird(Die Trocknungszeit beträgt nur 15–20 Minuten, die Endfeuchtigkeit kann ≤ 30 ppm betragen, der Energieverbrauch liegt unter 80 W/kg/h.)

>>Die Scherung im Extruder wird dadurch ebenfalls reduziert, da das vorgewärmte Material mit konstanter Temperatur in den Extruder gelangt.“

>> Verbesserung der Leistung des PET-Extruders

Eine Erhöhung der Schüttdichte um 10 bis 20 % kann im IRD erreicht werden, verbessert das Einzugsverhalten am Extrudereinlauf deutlich – bei unveränderter Extruderdrehzahl ergibt sich ein deutlich verbessertes Füllverhalten an der Schnecke.

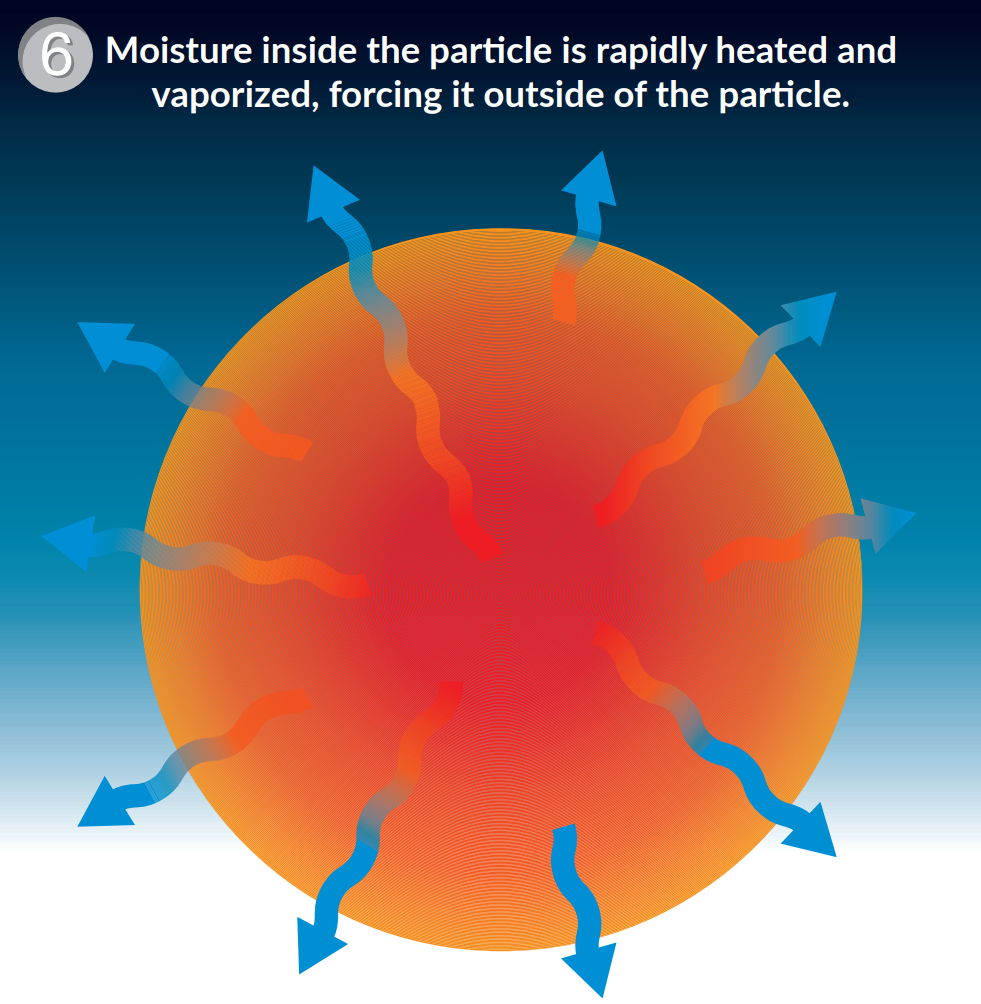

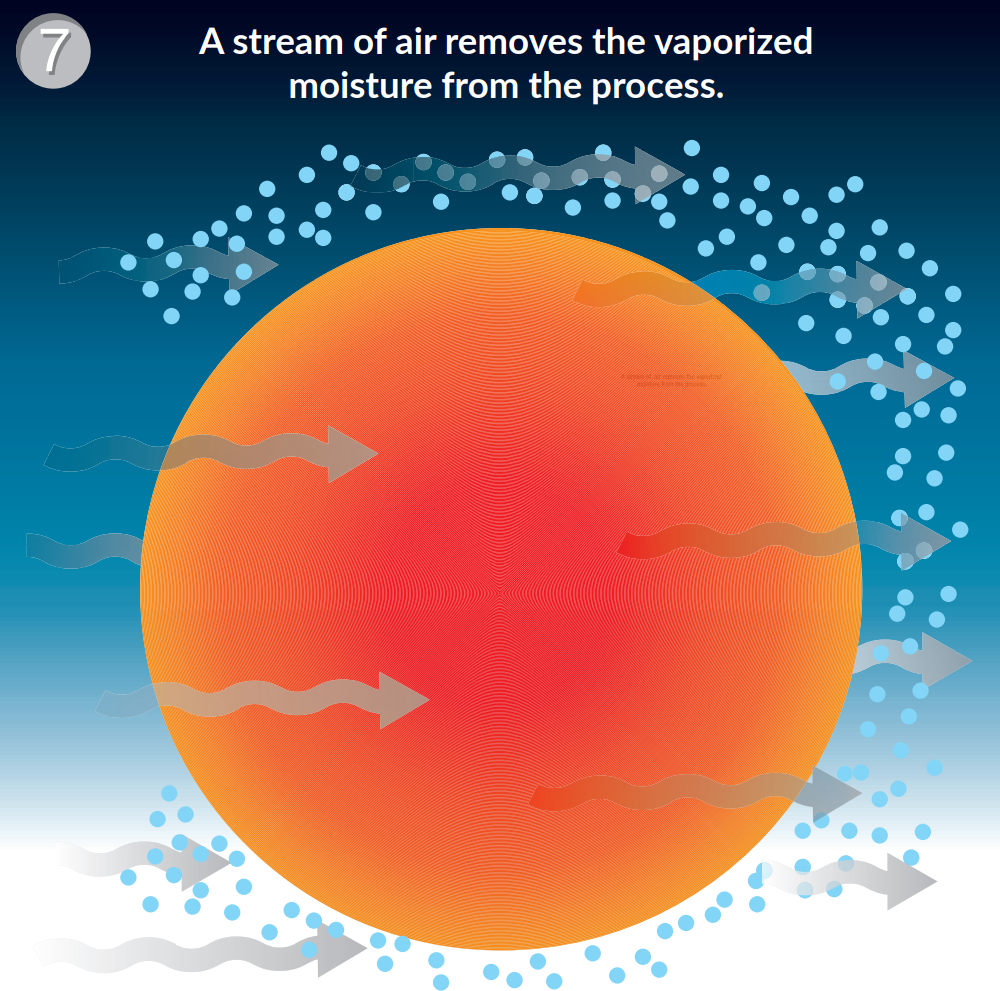

Funktionsprinzip

Vorteile, die wir schaffen

※Begrenzung des hydrolytischen Abbaus der Viskosität.

※ Verhindern Sie steigende AA-Werte bei Materialien mit Lebensmittelkontakt

※ Steigerung der Kapazität der Produktionslinie um bis zu 50 %

※ Verbesserung und Stabilisierung der Produktqualität – Gleichmäßiger und wiederholbarer Eingangsfeuchtigkeitsgehalt des Materials

→ Reduzieren Sie die Herstellungskosten von PET-Pellets: Bis zu 60 % weniger Energieverbrauch als bei herkömmlichen Trocknungssystemen

→ Sofortiger Start und schnelleres Herunterfahren --- Kein Vorheizen erforderlich

→ Trocknung und Kristallisation erfolgen in einem Schritt

→ Die Maschinenlinie ist mit einem Siemens-SPS-System mit einer Schlüsselspeicherfunktion ausgestattet

→ Deckt einen Bereich mit kleiner, einfacher Struktur ab und ist leicht zu bedienen und zu warten

→ Unabhängige Temperatur- und Trocknungszeiteinstellung

→ Keine Entmischung von Produkten mit unterschiedlichen Schüttdichten

→ Einfache Reinigung und Materialwechsel

Maschinenbetrieb im Werk des Kunden

Häufig gestellte Fragen

F: Welche endgültige Feuchtigkeit können Sie erreichen? Gibt es Einschränkungen hinsichtlich der Anfangsfeuchtigkeit des Rohmaterials?

A: Die endgültige Feuchtigkeit kann ≤30 ppm betragen (z. B. PET). Die anfängliche Feuchtigkeit kann zwischen 6000 und 15000 ppm liegen.

F: Wir verwenden eine Doppelparallelschneckenextrusion mit Vakuumentgasungssystem für die PET-Extrusionsgranulierlinie. Müssen wir trotzdem einen Vortrockner verwenden?

A: Wir empfehlen die Verwendung eines Vortrockners vor der Extrusion. Normalerweise gelten für solche Systeme strenge Anforderungen an die Anfangsfeuchtigkeit des PET-Materials. PET ist bekanntlich ein Material, das Feuchtigkeit aus der Atmosphäre aufnehmen kann, was zu einer Beeinträchtigung der Extrusionslinie führen kann. Daher empfehlen wir die Verwendung eines Vortrockners vor Ihrem Extrusionssystem:

>>Begrenzung des hydrolytischen Abbaus der Viskosität

>>Verhindern Sie steigende AA-Werte bei Materialien mit Lebensmittelkontakt

>>Erhöhung der Kapazität der Produktionslinie um bis zu 50 %

>> Verbesserung und Stabilisierung der Produktqualität – Gleichmäßiger und wiederholbarer Eingangsfeuchtigkeitsgehalt des Materials

F: Wie lange dauert die Lieferung Ihres IRD?

A: 40 Arbeitstage, nachdem Ihre Anzahlung auf unserem Firmenkonto eingegangen ist.

F: Wie sieht es mit der Installation Ihres IRD aus?

Erfahrene Ingenieure können Ihnen bei der Installation des IRD-Systems in Ihrem Werk behilflich sein. Alternativ bieten wir auch einen Online-Guide-Service an. Die gesamte Maschine ist mit einem Luftfahrtstecker ausgestattet, der den Anschluss erleichtert.

F: Wofür kann die IRD beantragt werden?

A: Es kann ein Vortrockner für

- PET/PLA/TPE-Plattenextrusionsmaschinenlinie

- Maschinenlinie zur Herstellung von PET-Ballenbändern

- PET-Masterbatch-Kristallisation und -Trocknung

- PETG-Plattenextrusionslinie

- PET-Monofilamentmaschine, PET-Monofilament-Extrusionslinie, PET-Monofilament für Besen

- PLA/PET-Filmherstellungsmaschine

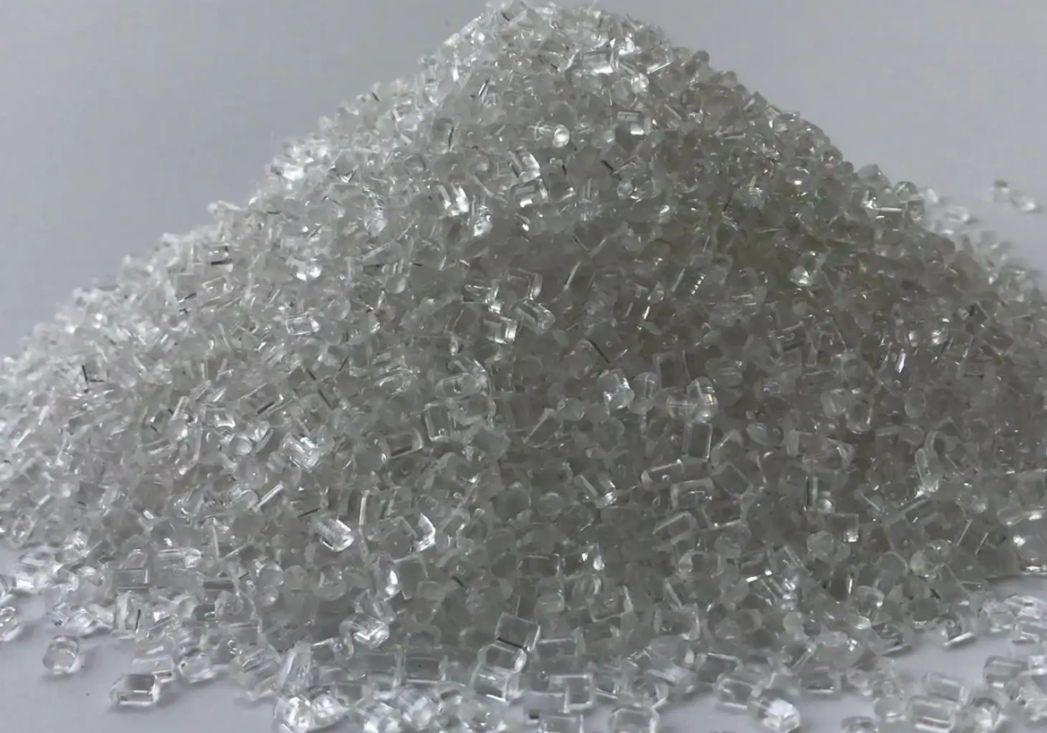

- PBT, ABS/PC, HDPE, LCP, PC, PP, PVB, WPC, TPE, TPU, PET (Bottleflakes, Granulat, Flocken), PET-Masterbatch, CO-PET, PBT, PEEK, PLA, PBAT, PPS usw.

- Thermische Verfahren zurEntfernung von Restoligomeren und flüchtigen Bestandteilen.