Granulierlinie für PET-Flaschenflocken

PET-Flaschen-Recycling-Pelletizer PET-Granulierungsmaschine Prozessablauf

Technische Spezifikation

|

Computername |

PET-Einschnecken-Extrusions-Pelletieranlage |

|

Rohstoff |

rPET-Flocken |

|

Endprodukt |

rPET-Pellets |

|

Komponenten der Produktionslinie | Infrarot-Kristall-Trocknersystem: Vakuumzuführung/ Infrarot-Kristalltrockner/ Vakuumentlader

Einschnecken-Extrusionsgranulieranlage: Einschnecken-Hauptextruder/Hydraulischer Doppelkolben-Siebwechsler/Spritzkopf/Spülwasserrinne/Spülpelletizer/Vertikale Entwässerungsmaschine/Vibrationssiebmaschine/Lagerung

|

|

Schneckendurchmesser |

90 mm bis 150 mm |

|

L/D |

1:24/1:30 |

|

Ausgabebereich |

150-1000 kg/h |

|

Schraubenmaterial |

38CrMoAlA mit Nitrierungsbehandlung |

|

Pelletiertyp |

Wasserspülung und Pelletierung |

|

Siebwechsler |

Hydraulischer Doppelkolben-Siebwechsler |

Maschinendetails

Infrarot-Kristalltrockner (LIANDA-PATENTDESIGN)

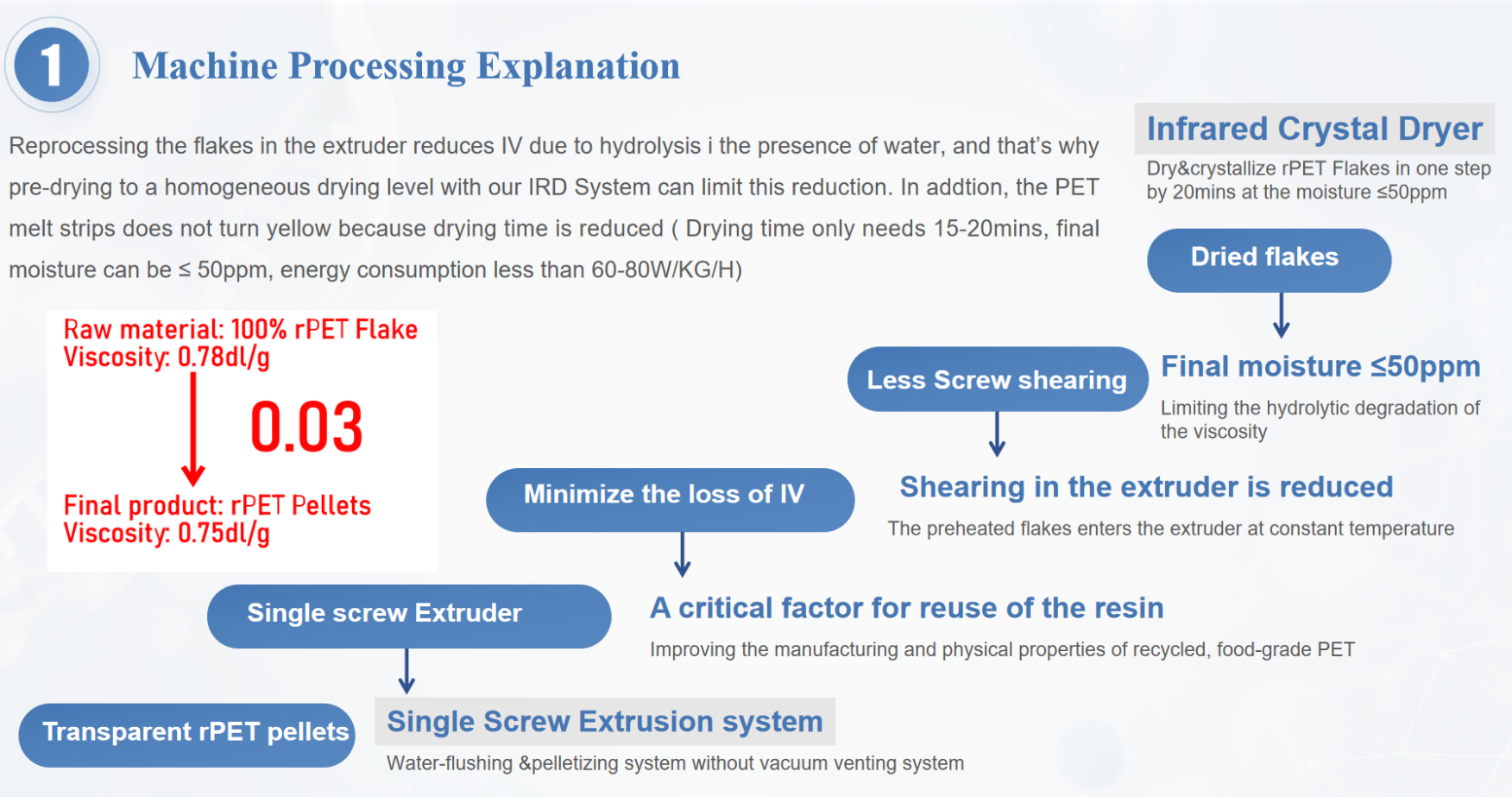

①Die Verbesserung der Herstellungs- und physikalischen Eigenschaften von recyceltem, lebensmittelechtem PET durch Infrarotwellentechnologie spielt eine entscheidende Rolle bei der intrinsischen Viskosität (IV)

②Vorkristallisation und Trocknung der Flocken vor der Extrusion tragen dazu bei, den IV-Verlust aus PET zu minimieren, ein entscheidender Faktor für die Wiederverwendung des Harzes

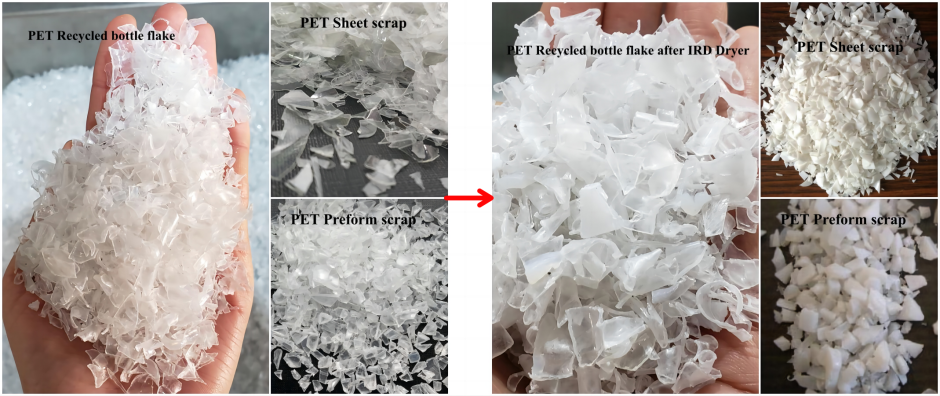

③Die Wiederaufbereitung der Flocken im Extruder reduziert den IV aufgrund der Hydrolyse in Gegenwart von Wasser. Deshalb kann eine Vortrocknung auf einen homogenen Trocknungsgrad mit unserem IRD-System diese Reduzierung begrenzen.

Darüber hinaus vergilben die PET-Schmelzstreifen nicht, da die Trocknungszeit verkürzt wird (die Trocknungszeit beträgt nur 15–20 Minuten, die Endfeuchtigkeit kann ≤ 30 ppm betragen, der Energieverbrauch liegt unter 60–80 W/kg/h).

④Dadurch wird auch die Scherung im Extruder reduziert, da das vorgewärmte Material mit konstanter Temperatur in den Extruder gelangt.“

⑤Verbesserung der Leistung des PET-Extruders

Eine Erhöhung der Schüttdichte um 10 bis 20 % kann im IRD erreicht werden, verbessert das Einzugsverhalten am Extrudereinlauf deutlich – bei unveränderter Extruderdrehzahl ergibt sich ein deutlich verbessertes Füllverhalten an der Schnecke.

Einschnecken-Extrusions-Pelletierlinie (ohne Vakuumentlüftung)

Durch die Nutzung der Stärken des Einschneckenextruders und dessen Kombination mit der speziell für rPET-Flaschenflocken entwickelten Schnecke von LIANDA konnten wir die Kapazität im Vergleich zum parallelen Doppelschneckenextruder bei geringerem Stromverbrauch um 20 % steigern.

Viskosität der mit unserem System hergestellten rPET-Pellets: Es gibt nur einen Viskositätsabfall von ≤0,02–0,03 dl/g – ohne Zugabe eines Viskositätsverstärkers. (Laut unseren internen Tests)

rPET-Granulat Farbe: transparent --- ohne Zugabe von Transparenzverstärkern

Ohne Vakuumentlüftungssystem --- Energiekosten sparen, störungsfreier und stabiler Betrieb

Maschinenfotos