Infrarot-Rotationstrockner + SSP-System

Die Festphasenpolymerisation (SSP) ist die Schlüsseltechnologie zur Erzielung einer „Qualitätsverbesserung“ und eines „grünen Recyclings“ in der PET-Industriekette.

LIANDA MACHINERY integriert tiefInfrarot-Trockner mit SSP-Systemzu einer integrierten Lösung aus „effizienter Feuchtigkeitsentfernung – präziser Viskositätserhöhung – verbrauchsarmem Betrieb“. Dadurch werden die physikalischen Eigenschaften, die thermische Stabilität und die chemische Reinheit von rPET deutlich verbessert. Diese Technologie spielt eine unersetzliche Rolle in der PET-Industriekette (insbesondere beim hochwertigen Recycling und der Herstellung leistungsstarker Produkte).

Wenn Sie die spezifischen Prozessparameter oder die Gerätekonfiguration kennen müssen, wenden Sie sich bitte an Lianda Machinery, um maßgeschneiderte technische Lösungen zu erhalten

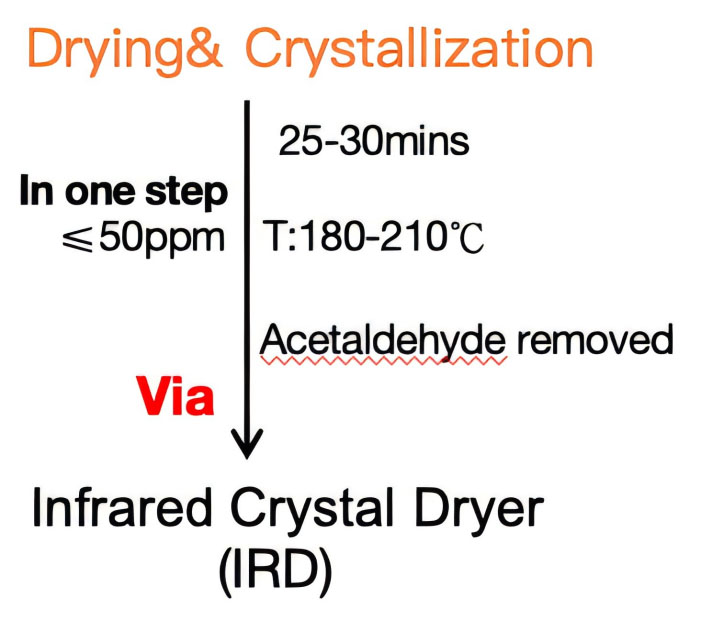

Vorverarbeitungsphase

Trocknen: PET ist hygroskopisch und muss durch IRD entfernt werden (nach IRD beträgt die endgültige Feuchtigkeit des PET ≤ 50 ppm), um Hydrolyse und Abbau bei hohen Temperaturen zu vermeiden.

Kristallisation: PET-Pellets werden durch IRD kristallisiert (Kristallisationsgrad beträgt etwa 30–40 %), um zu verhindern, dass die PET-Pellets bei nachfolgenden hohen Temperaturen kleben bleiben oder schmelzen, und um gleichzeitig eine stabile feste Umgebung für Polykondensationsreaktionen bereitzustellen.

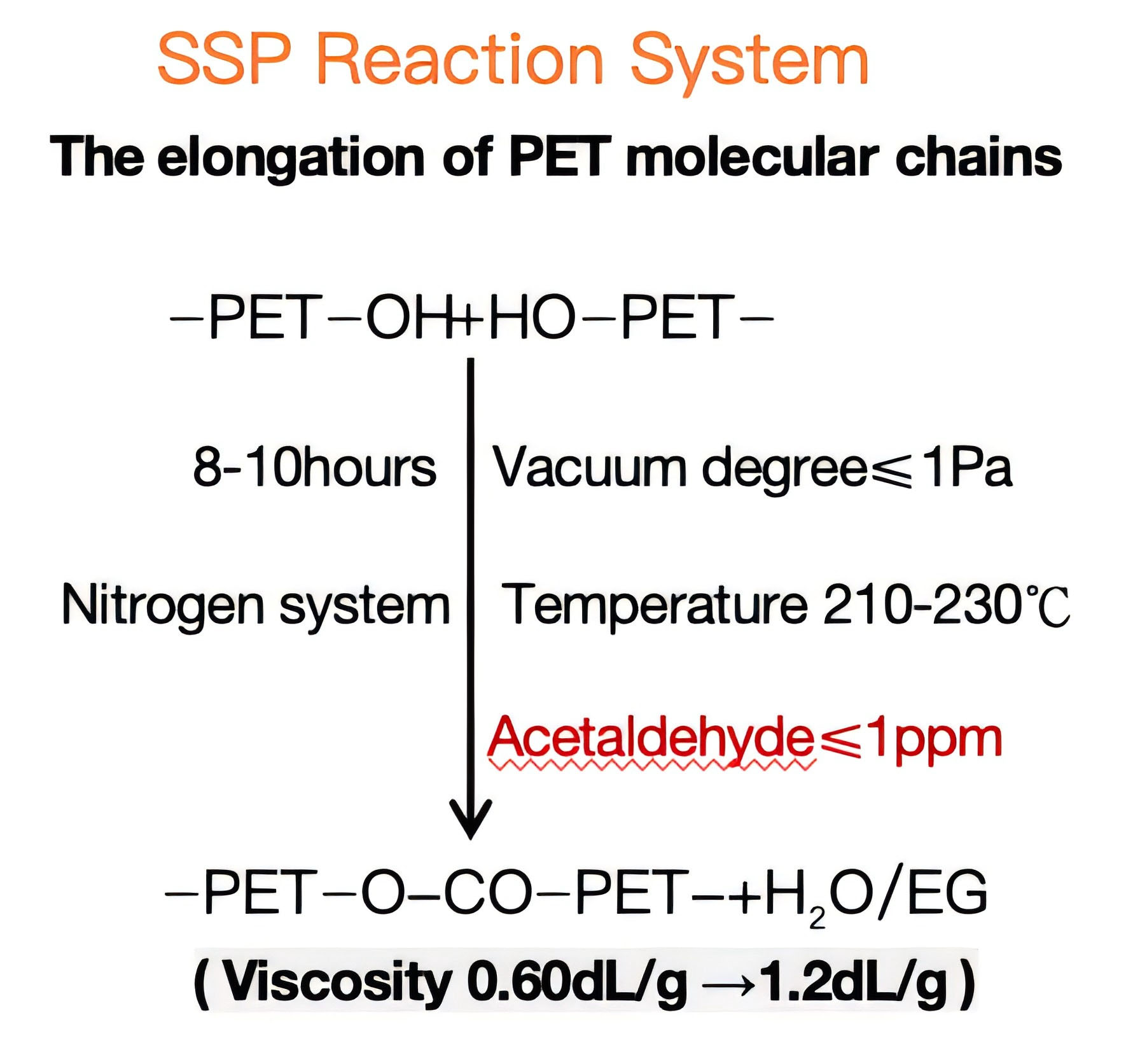

Festphasen-Polykondensationsreaktionsstufe

➢ Reaktionsbedingungen:

Temperatur: kontrolliert auf 200–240 °C (niedriger als der Schmelzpunkt von PET 250–260 °C, bleibt fest).

Vakuum/Inertgasstrom: Stickstoff wird eingeführt und Vakuum erzeugt, um das Reaktionsnebenprodukt Ethylenglykol (EG) zu entfernen und die Polykondensationsreaktion in die positive Richtung zu fördern.

➢ Chemische Reaktion:

Die Hydroxyl- (-OH) und Carboxylgruppen (-COOH) am Ende der PET-Molekülkette gehen eine Kondensationsreaktion ein und bilden eine Esterbindung (-COO-). Dabei wird Ethylenglykol (EG) freigesetzt, sodass sich die Molekülkette weiter verlängert und das Molekulargewicht (Grenzviskosität IV) allmählich zunimmt.

Lianda Machinery integriert Infrarottrocknung (IRD) in das SSP-System, erhitzt das Material schnell und gleichmäßig durch Infrarotstrahlen, verkürzt die Vorbehandlungszeit und optimiert die Stoffübergangseffizienz in der Festphasenreaktion, sodass das gesamte System die Eigenschaften hoher Effizienz und Energieeinsparung, großer Verarbeitungskapazität und hoher Produktstabilität aufweist, was es besonders für die hochwertige Produktion von recyceltem PET geeignet macht.

LIANDA MACHINERY integriert einen Infrarot-Kristalltrockner (IRD) in das SSP-System. Dieser nutzt Infrarotwellen, um das Material schnell und gleichmäßig zu erhitzen, die Vorbehandlungszeit zu verkürzen und die Stoffaustauscheffizienz in der Festphasenreaktion zu optimieren. Dadurch ist das gesamte System äußerst energieeffizient und bietet eine hohe Verarbeitungskapazität und Produktstabilität. Es eignet sich besonders für die großtechnische und hochwertige Produktion von recyceltem PET.

Wenn Sie weitere technische Details oder maßgeschneiderte Lösungen benötigen, können Sie sich an Lianda Machinery wenden, um professionelle Unterstützung zu erhalten

In Kombination mit der Infrarot-Trocknungstechnologie wird die Integration von „Desinfektion + Trocknung + Viskositätsverbesserung“ realisiert und so das Recycling von PET im geschlossenen Kreislauf gefördert.

In Kombination mit der Infrarot-Trocknungstechnologie wird die Integration von „Desinfektion + Trocknung + Viskositätsverbesserung“ realisiert und so das Recycling von PET im geschlossenen Kreislauf gefördert.

| Vorteil | Spezifische Leistung |

| Molekulargewichtszunahme | Die intrinsische Viskosität (IV) wird deutlich erhöht und die mechanische Festigkeit (Zugfestigkeit, Elastizitätsmodul) um 30–50 % verbessert. |

| Optimierung der thermischen Stabilität | Der Schmelzpunkt (Tm) wird leicht erhöht (ca. 5–10 °C), die Kristallinität wird verbessert und die Hochtemperaturbeständigkeit wird erhöht (geeignet für hitzebeständige Flaschenvorformen). |

| Verbesserte chemische Reinheit | Entfernt Restmonomere (wie Formaldehyd, Acetaldehyd) und Oligomere (Gehalt sinkt auf weniger als 50 ppm) und erfüllt die Standards für Lebensmittelqualität. |

| Schonende Handhabungseigenschaften | Festkörperreaktionen vermeiden den thermischen oxidativen Abbau durch Hochtemperaturschmelzen und eignen sich besonders zur Qualitätswiederherstellung von recyceltem PET. |

| Prozessflexibilität | Durch die Anpassung von Temperatur, Zeit und Vakuumgrad lässt sich die Viskosität des Endprodukts präzise steuern und so verschiedenen Anforderungen gerecht werden. |

Anwendung

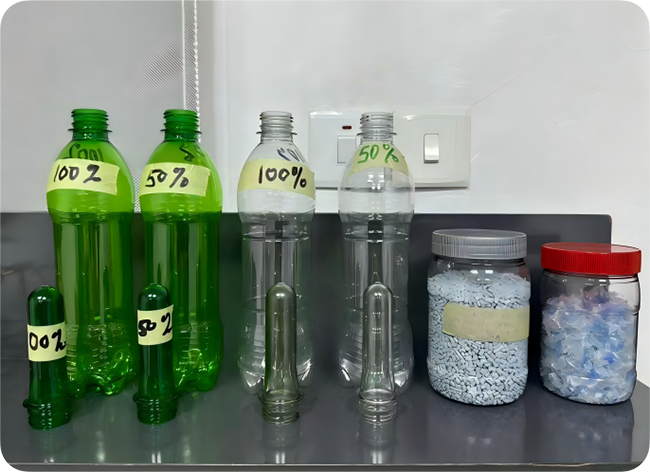

PET-Preform

● Herstellung hochtransparenter Flaschen:

Verbessert die Gleichmäßigkeit der PET-Viskosität, reduziert Spannungsrisse im Flaschenkörper, geeignet für kohlensäurehaltige Getränke, Kosmetikbehälter usw.

● Entwicklung hitzebeständiger Flaschen:

Durch SSP wird der IV-Wert auf über 0,85 dL/g erhöht, geeignet für wärmebefüllte Getränkeflaschen (z. B. Verpackungen für Instant-Tee, Kaffee).

Qualitätsverbesserung bei recyceltem PET

● Recycling von recycelten Flaschenflocken:

Post-Consumer-PET-Flaschenflocken werden mit einem integrierten Prozess aus „Trocknung – Dekontaminierung – Viskositätsverbesserung“ behandelt, um EG, Acetaldehyd und VOC zu entfernen und die Viskosität wiederherzustellen, sodass sie wieder für Lebensmittel- oder Industrieanwendungen (wie Fasern, Platten) geeignet sind.

● Zirkulärer wirtschaftlicher Wert:

In Kombination mit der Infrarot-Trocknungstechnologie (IRD) wird eine „energiearme Dehydratation + effiziente Viskositätserhöhung“ erreicht, um das geschlossene Recycling von PET zu fördern

Bereich Technische Kunststoffe

● Hochleistungs-PET-Aufbereitung:

Herstellung von hochviskosem PET (IV > 1,0 dL/g) zur Verwendung in Autoteilen (wie Zahnrädern, Lagern), elektronischen und elektrischen Gehäusen usw. als Ersatz für herkömmliche technische Kunststoffe.