Folienverdichtungs-Granulierlinie

Ein-Schritt-Technologie für PP-Bast, Gewebe und PE/PP-Folienabfälle

Der von LIANDA MACHINERY entwickelte Folienrecycling-Granulator verwendet den Produktionsmodus Zerkleinern, Heißschmelzextrusion, Pelletieren und Trocknen, wodurch das Problem gelöst wird:

■ Das Risiko der manuellen Fütterung

■ Die Zwangsfütterungskapazität ist gering

■ Der manuelle Aufwand für den getrennten Vorgang des Zerkleinerns und Extrudierens ist groß

■ Die Partikelgröße der Stränge ist nicht einheitlich und die Stränge brechen leicht

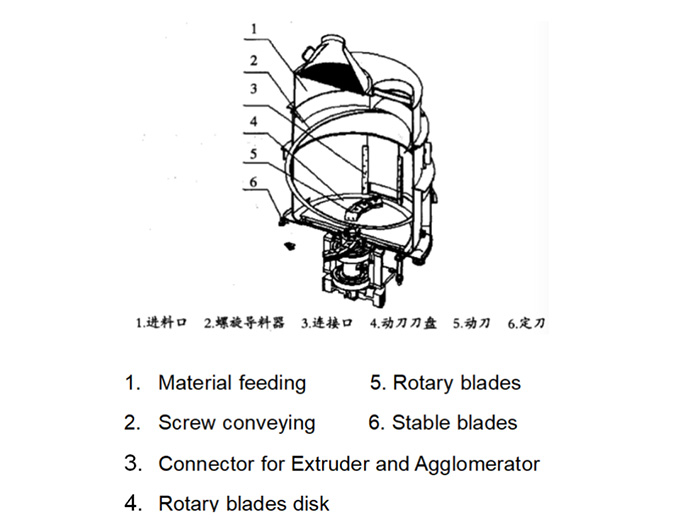

Die Foliengranulieranlage arbeitet mit Verdichtung und Zerkleinerung. Nachdem das Material dem Verdichter zugeführt wurde, wird es vom unteren Schneidkopf zerkleinert. Die durch das Hochgeschwindigkeitsschneiden des Schneidkopfs erzeugte Reibung erzeugt Wärme, wodurch das Material erhitzt und geschrumpft wird, wodurch die Schüttdichte des Materials erhöht und die Zufuhrmenge erhöht wird. Dieses Verfahren trägt wesentlich zur Steigerung der Produktionskapazität bei.

Maschinenspezifikationen

| Computername | Folienverdichtungs-Granulierlinie |

| Endprodukt | Kunststoffpellets/Granulat |

| Komponenten der Produktionslinie | Förderband, Schneidverdichtertrommel, Extruder, Pelletiereinheit, Wasserkühleinheit, Trocknungseinheit, Silotank |

| Bewerbungsunterlagen | HDPE, LDPE, LLDPE, PP, BOPP, CPP, OPP, PA, PC, PS, PU, EPS |

| Fütterung | Förderband (Standard), Andruckrollenzuführung (optional) |

| Schneckendurchmesser | 65-180 mm |

| Schraube L/D | 30/1; 32/1;34/1;36/1 |

| Ausgabebereich | 100-1200kg/h |

| Schraubenmaterial | 38CrMoAlA |

| Entgasung | Entgasung mit einfacher oder doppelter Entlüftung, ohne Entlüftung für unbedruckte Folie (kundenspezifisch) Zweistufiger Typ (Mother-Baby-Extruder) für noch bessere Entgasung |

| Schnittart | Wasserringdüsen-Stirnflächenschneiden oder Strangdüse |

| Siebwechsler | Hydraulischer Siebwechsler mit doppelter Arbeitsposition, ohne Unterbrechung oder kundenspezifisch |

| Kühlart | Wassergekühlt |

Angezeigte Maschinendetails

>> Folienverdichter/Agglomerator schneidet die Folie und verdichtet sie durch Hochgeschwindigkeitsreibung

>> Der Folienverdichtungs-/Agglomerator ist mit einem Sichtfenster ausgestattet, um den Kunden das Öffnen, Reinigen und Wechseln der Klingen zu erleichtern

>> Nachdem das Material in den Verdichter gelangt ist, wird es zerkleinert und verdichtet. Der Hochgeschwindigkeits-Rotationsverdichter wirft das Material entlang des Fließwegs in den Einschneckenextruder. Im Verdichter kann eine höhere Temperatur erzeugt werden, wodurch der Kunststoff zu Pellets verdichtet wird und

>> Wasserring-Pelletisierer, die Pelletiergeschwindigkeit wird durch einen Wechselrichter gesteuert, einschließlich Heißschneidwerkzeug, Umlenkkegel, Wasserring-Abdeckung, Messerhalter, Messerscheibe, Messerleiste usw.

>> Hydraulischer Siebwechsler ohne Unterbrechung. Am Düsenkopf befindet sich ein Drucksensor, der den Siebwechsel beschleunigt. Für den Siebwechsel ist kein Stopp erforderlich. Der Siebwechsel erfolgt schnell.

>> Die Pellets werden direkt auf dem Wasserringdüsenkopf geschnitten und nach der Wasserkühlung der vertikalen Entwässerungsmaschine zugeführt. Das Problem des Strangbruchs tritt nicht auf.

Steuerungssystem

■ Zuführung: Ob das Förderband läuft oder nicht, hängt von der Stromstärke des Folienverdichters/-agglomerators ab. Das Förderband stoppt die Förderung, wenn die Stromstärke des Folienverdichters/-agglomerators den eingestellten Wert überschreitet.

■ Temperatur des Folienverdichters/Agglomerators: Die durch die Reibung des Materials erzeugte Temperatur muss sicherstellen, dass das Material erhitzt, gewellt, zusammengezogen und reibungslos in den Extruder gelangt, und hat einen gewissen Einfluss auf die Drehzahl des Verdichtermotors

■ Die Geschwindigkeit des Schneckenextruders kann eingestellt werden (je nach Art des zugeführten Materials).

■ Die Pelletiergeschwindigkeit kann eingestellt werden (je nach Materialausstoß und -größe)