পিইটি শিট উৎপাদন লাইনের জন্য আইআরডি ড্রায়ার

পিইটি শিট তৈরির জন্য ইনফ্রারেড স্ফটিককরণ ড্রায়ার

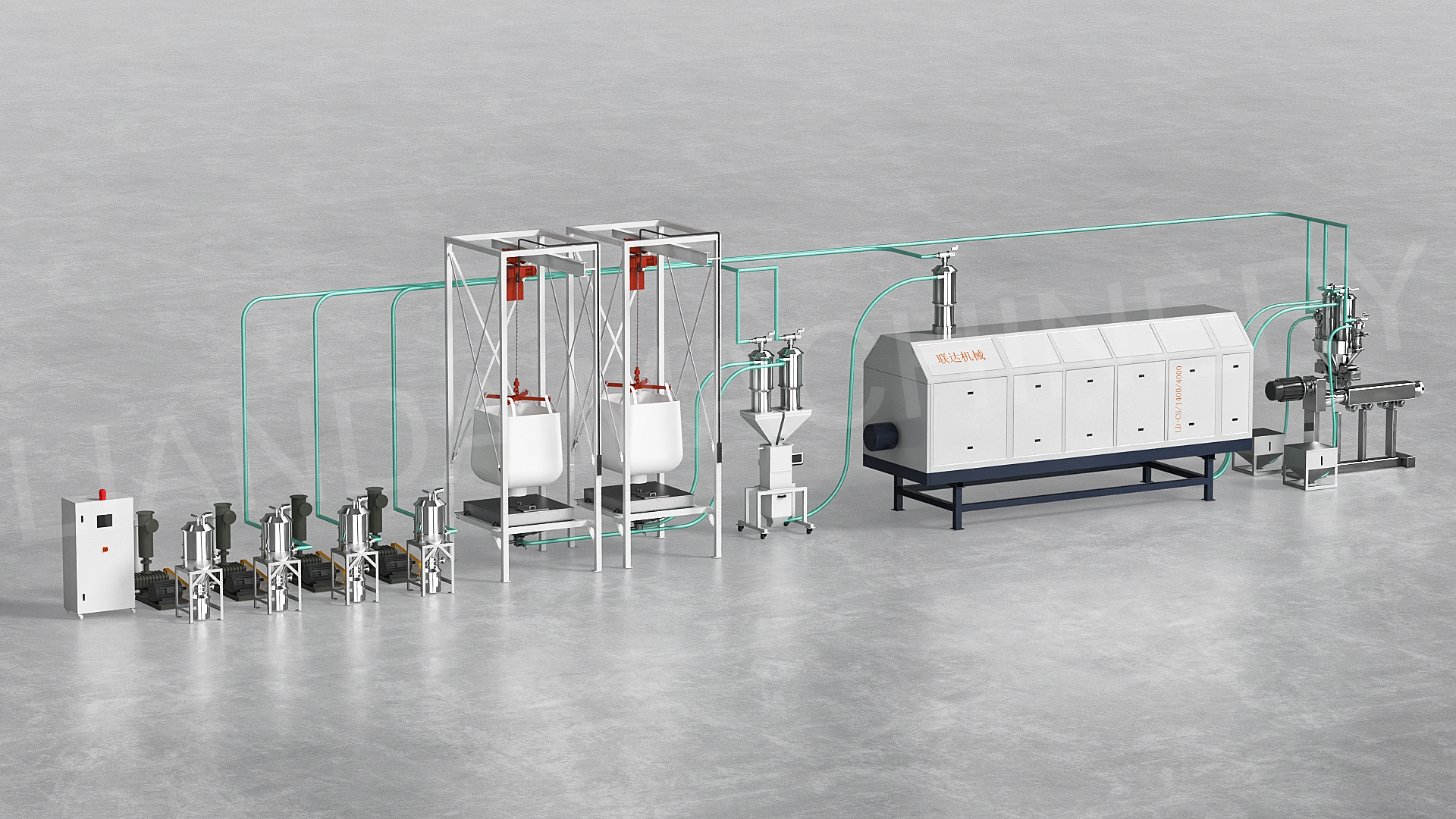

পিইটি শিট তৈরির সমাধান --- কাঁচামাল: পিইটি রিগ্রিন্ড ফ্লেক + ভার্জিন রজন

প্রক্রিয়াজাতকরণের ক্ষেত্রে শুকানো হল একক সবচেয়ে গুরুত্বপূর্ণ পরিবর্তনশীল.

LIANDA রজন সরবরাহকারী এবং প্রসেসরদের সাথে ঘনিষ্ঠভাবে কাজ করছে এমন সরঞ্জাম এবং পদ্ধতি তৈরি করতে যা আর্দ্রতা-সম্পর্কিত মানের সমস্যাগুলি দূর করতে পারে এবং শক্তিও সাশ্রয় করতে পারে।

>> অভিন্ন শুকানোর জন্য ঘূর্ণন শুকানোর ব্যবস্থা গ্রহণ করুন

>> শুকানোর প্রক্রিয়া চলাকালীন স্টিক বা ক্লাম্পিং ছাড়াই ভালো মিশ্রণ

>> বিভিন্ন বাল্ক ঘনত্বের পণ্যের কোনও পৃথকীকরণ নেই

শক্তি খরচ

আজ, LIANDA IRD ব্যবহারকারীরা পণ্যের গুণমানকে বিসর্জন না দিয়েই 0.08kwh/kg শক্তি খরচ রিপোর্ট করছেন।

>> আইআরডি সিস্টেম পিএলসি নিয়ন্ত্রণের মাধ্যমে সম্পূর্ণ প্রক্রিয়া দৃশ্যমানতা সম্ভব হয়

>>৫০ পিপিএম অর্জনের জন্য শুধুমাত্র ২০ মিনিটের মধ্যে আইআরডি যথেষ্ট। এক ধাপে শুকানো এবং স্ফটিকীকরণ।

>>ব্যাপকভাবে প্রয়োগ

কিভাবে কাজ করবেন

>>প্রথম ধাপে, একমাত্র লক্ষ্য হল উপাদানটিকে একটি পূর্বনির্ধারিত তাপমাত্রায় গরম করা।

ড্রাম ঘোরানোর তুলনামূলকভাবে ধীর গতি গ্রহণ করুন, ড্রায়ারের ইনফ্রারেড ল্যাম্পের শক্তি উচ্চ স্তরে থাকবে, তারপর প্লাস্টিকের রজন দ্রুত উত্তপ্ত হবে যতক্ষণ না তাপমাত্রা পূর্বনির্ধারিত তাপমাত্রায় বৃদ্ধি পায়।

>> শুকানো এবং স্ফটিককরণের ধাপ

একবার উপাদানটি তাপমাত্রায় পৌঁছালে, উপাদানটি জমাট বাঁধা এড়াতে ড্রামের গতি অনেক বেশি ঘূর্ণন গতিতে বৃদ্ধি করা হবে। একই সময়ে, শুকানো এবং স্ফটিকীকরণ সম্পন্ন করার জন্য ইনফ্রারেড ল্যাম্পের শক্তি আবার বৃদ্ধি করা হবে। তারপর ড্রাম ঘূর্ণন গতি আবার ধীর করা হবে। সাধারণত শুকানো এবং স্ফটিকীকরণ প্রক্রিয়া 15-20 মিনিট পরে শেষ হবে। (সঠিক সময় উপাদানের বৈশিষ্ট্যের উপর নির্ভর করে)

>> শুকানো এবং স্ফটিককরণ প্রক্রিয়া শেষ করার পর, IR ড্রাম স্বয়ংক্রিয়ভাবে উপাদানটি নিষ্কাশন করবে এবং পরবর্তী চক্রের জন্য ড্রামটি পুনরায় পূরণ করবে।

স্বয়ংক্রিয় রিফিলিং এবং বিভিন্ন তাপমাত্রার র্যাম্পের জন্য সমস্ত প্রাসঙ্গিক পরামিতিগুলি অত্যাধুনিক টাচ স্ক্রিন নিয়ন্ত্রণে সম্পূর্ণরূপে একত্রিত করা হয়েছে। একবার একটি নির্দিষ্ট উপাদানের জন্য পরামিতি এবং তাপমাত্রা প্রোফাইল পাওয়া গেলে, থিসিস সেটিংস নিয়ন্ত্রণ ব্যবস্থায় রেসিপি হিসাবে সংরক্ষণ করা যেতে পারে।

আমরা যে সুবিধাগুলো পাই

※সান্দ্রতার হাইড্রোলাইটিক অবক্ষয় সীমিত করা।

※ খাদ্যের সংস্পর্শে আসা উপকরণের ক্ষেত্রে AA মাত্রা বৃদ্ধি রোধ করুন

※ উৎপাদন লাইনের ক্ষমতা ৫০% পর্যন্ত বৃদ্ধি করা

※ পণ্যের মান উন্নত করা এবং স্থিতিশীল করা-- উপাদানের সমান এবং পুনরাবৃত্তিযোগ্য ইনপুট আর্দ্রতা

→ পিইটি শিটের উৎপাদন খরচ কমানো: প্রচলিত শুকানোর ব্যবস্থার তুলনায় ৬০% পর্যন্ত কম শক্তি খরচ

→ তাৎক্ষণিক স্টার্ট-আপ এবং দ্রুত শাট ডাউন --- প্রি-হিটিং এর প্রয়োজন নেই

→ শুকানো এবং স্ফটিকীকরণ এক ধাপে প্রক্রিয়া করা হবে

→পিইটি শিটের প্রসার্য শক্তি উন্নত করতে, অতিরিক্ত মান বৃদ্ধি করুন--- চূড়ান্ত আর্দ্রতা ২০ মিনিটের মধ্যে ≤৫০ পিপিএম হতে পারেশুকনো ও স্ফটিকসংযোজন

→ মেশিন লাইনটি সিমেন্স পিএলসি সিস্টেমের সাথে একটি কী মেমরি ফাংশন সহ সজ্জিত

→ ছোট, সহজ কাঠামো এবং পরিচালনা ও রক্ষণাবেক্ষণে সহজ একটি এলাকা জুড়ে।

→ স্বাধীন তাপমাত্রা এবং শুকানোর সময় সেট

→ বিভিন্ন বাল্ক ঘনত্বের পণ্যের কোন পৃথকীকরণ নেই

→ সহজে পরিষ্কার এবং উপাদান পরিবর্তন করুন

গ্রাহকদের কারখানায় মেশিন চলছে

প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

প্রশ্ন: আপনি শেষ পর্যন্ত কত আর্দ্রতা পেতে পারেন? কাঁচামালের প্রাথমিক আর্দ্রতার উপর আপনার কি কোন সীমাবদ্ধতা আছে?

উত্তর: আমরা ≤30ppm এর বেশি শেষ আর্দ্রতা পেতে পারি (উদাহরণস্বরূপ PET নিন)। প্রাথমিক আর্দ্রতা 6000-15000ppm হতে পারে।

প্রশ্ন: আমরা PET শিট এক্সট্রুশনের জন্য ভ্যাকুয়াম ডিগ্যাসিং সিস্টেম সহ ডাবল প্যারালাল স্ক্রু এক্সট্রুডিং ব্যবহার করি, আমাদের কি এখনও প্রি-ড্রায়ার ব্যবহার করতে হবে?

উত্তর: আমরা এক্সট্রুশনের আগে প্রি-ড্রায়ার ব্যবহার করার পরামর্শ দিচ্ছি। সাধারণত এই ধরণের সিস্টেমে PET উপাদানের প্রাথমিক আর্দ্রতার উপর কঠোর বাধ্যবাধকতা থাকে। আমরা জানি PET হল এমন এক ধরণের উপাদান যা বায়ুমণ্ডল থেকে আর্দ্রতা শোষণ করতে পারে যার ফলে এক্সট্রুশন লাইন খারাপভাবে কাজ করবে। তাই আমরা আপনার এক্সট্রুশন সিস্টেমের আগে প্রি-ড্রায়ার ব্যবহার করার পরামর্শ দিচ্ছি:

>> সান্দ্রতার হাইড্রোলাইটিক অবক্ষয় সীমিত করা

>>খাদ্যের সংস্পর্শে আসা উপকরণের ক্ষেত্রে AA মাত্রা বৃদ্ধি রোধ করুন

>> উৎপাদন লাইনের ক্ষমতা ৫০% পর্যন্ত বৃদ্ধি করা

>> পণ্যের মান উন্নত করা এবং স্থিতিশীল করা-- উপাদানের সমান এবং পুনরাবৃত্তিযোগ্য ইনপুট আর্দ্রতা।

প্রশ্ন: আমরা নতুন উপাদান ব্যবহার করতে যাচ্ছি কিন্তু এই ধরণের উপাদান শুকানোর জন্য আমাদের কোনও অভিজ্ঞতা নেই। আপনি কি আমাদের সাহায্য করতে পারেন?

উত্তর: আমাদের কারখানায় পরীক্ষা কেন্দ্র রয়েছে। আমাদের পরীক্ষা কেন্দ্রে, আমরা গ্রাহকের নমুনা উপাদানের জন্য ক্রমাগত বা বিরামহীন পরীক্ষা-নিরীক্ষা করতে পারি। আমাদের সরঞ্জামগুলি ব্যাপক অটোমেশন এবং পরিমাপ প্রযুক্তি দিয়ে সজ্জিত।

আমরা প্রদর্শন করতে পারি --- পরিবহন/লোডিং, শুকানো এবং স্ফটিকীকরণ, ডিসচার্জিং।

অবশিষ্ট আর্দ্রতা, থাকার সময়, শক্তি ইনপুট এবং উপাদানের বৈশিষ্ট্য নির্ধারণের জন্য উপাদানের শুকানো এবং স্ফটিকীকরণ।

আমরা ছোট ব্যাচের জন্য সাবকন্ট্রাক্ট করেও কর্মক্ষমতা প্রদর্শন করতে পারি।

আপনার উপাদান এবং উৎপাদনের প্রয়োজনীয়তা অনুসারে, আমরা আপনার সাথে একটি পরিকল্পনা তৈরি করতে পারি।

অভিজ্ঞ প্রকৌশলী পরীক্ষাটি করবেন। আপনার কর্মীদের আমাদের যৌথ অভিযানে অংশগ্রহণের জন্য আন্তরিকভাবে আমন্ত্রণ জানানো হচ্ছে। এর ফলে আপনার সক্রিয়ভাবে অবদান রাখার সম্ভাবনা এবং আমাদের পণ্যগুলি বাস্তবে ব্যবহারের সুযোগ উভয়ই থাকবে।

প্রশ্ন: আপনার IRD এর ডেলিভারি সময় কত?

উত্তর: আমাদের কোম্পানির অ্যাকাউন্টে আপনার আমানত পাওয়ার পর থেকে 40 কার্যদিবস।

প্রশ্ন: আপনার IRD ইনস্টলেশন কেমন হবে?

অভিজ্ঞ প্রকৌশলী আপনার কারখানায় IRD সিস্টেম ইনস্টল করতে সাহায্য করতে পারেন। অথবা আমরা অনলাইনে গাইড পরিষেবা সরবরাহ করতে পারি। পুরো মেশিনটি এভিয়েশন প্লাগ গ্রহণ করে, সংযোগের জন্য সহজ।

প্রশ্ন: আইআরডি কীসের জন্য আবেদন করা যেতে পারে?

উত্তর: এটি প্রি-ড্রায়ার হতে পারে

- পিইটি/পিএলএ/টিপিই শিট এক্সট্রুশন মেশিন লাইন

- পিইটি বেল স্ট্র্যাপ তৈরির মেশিন লাইন

- পিইটি মাস্টারব্যাচ স্ফটিকীকরণ এবং শুকানো

- পিইটিজি শীট এক্সট্রুশন লাইন

- পিইটি মনোফিলামেন্ট মেশিন, পিইটি মনোফিলামেন্ট এক্সট্রুশন লাইন, ঝাড়ুর জন্য পিইটি মনোফিলামেন্ট

- পিএলএ / পিইটি ফিল্ম তৈরির মেশিন

- পিবিটি, এবিএস/পিসি, এইচডিপিই, এলসিপি, পিসি, পিপি, পিভিবি, ডব্লিউপিসি, টিপিই, টিপিইউ, পিইটি (বোতলের ফ্লেক্স, গ্রানুলস, ফ্লেক্স), পিইটি মাস্টারব্যাচ, সিও-পিইটি, পিবিটি, পিইইকে, পিএলএ, পিবিএটি, পিপিএস ইত্যাদি।

- তাপীয় প্রক্রিয়াগুলির জন্যবিশ্রাম অলিগোমেরেন এবং উদ্বায়ী উপাদান অপসারণ।