Лінія гранулявання ПЭТ

Інфрачырвоная крышталізацыйная сушылка для экструзійнай грануляцыйнай лініі rPET

Інфрачырвоная папярэдняя сушка шматкоў з бутэлькі rPET: павелічэнне прадукцыйнасці і паляпшэнне якасці на экстрударах ПЭТ

Сушка - гэта найважнейшы працэс апрацоўкі.

>>Паляпшэнне вытворчых і фізічных уласцівасцей перапрацаванага харчовага ПЭТ з дапамогай тэхналогіі, якая працуе на аснове інфрачырвонага святла, адыгрывае вырашальную ролю ва ўласцівасці ўнутранай глейкасці (УГ).

>>Папярэдняя крышталізацыя і сушка шматкоў перад экструзіяй дапамагаюць мінімізаваць страты IV з ПЭТ, што з'яўляецца крытычным фактарам для паўторнага выкарыстання смалы

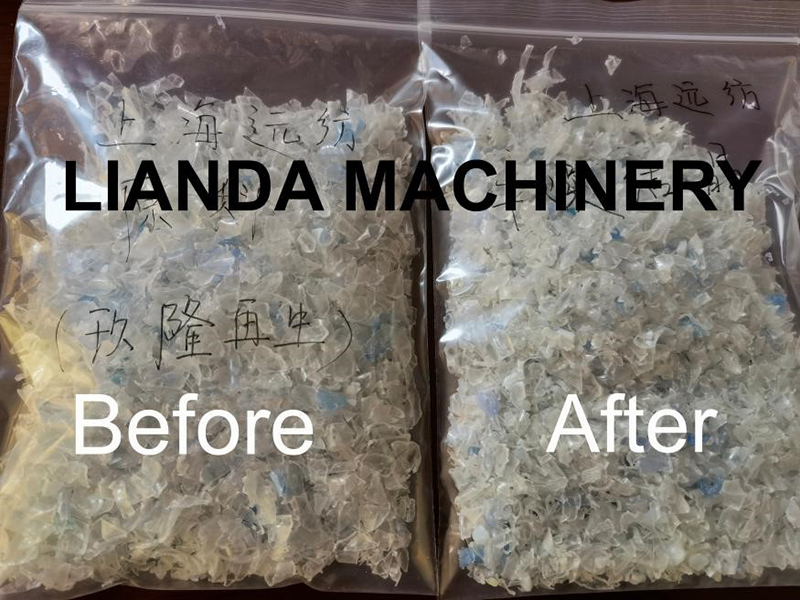

>>Паўторная апрацоўка шматкоў у экструдары зніжае каэфіцыент вытрымкі з-за гідролізу ў прысутнасці вады, і таму папярэдняя сушка да аднароднага ўзроўню сушкі з дапамогай нашай сістэмы IRD можа абмежаваць гэта зніжэнне. Акрамя таго,ПЭТ-пласты не жоўкнуць, бо час высыхання скарачаецца(Час сушкі складае ўсяго 15-20 хвілін, канчатковая вільготнасць можа быць ≤ 30 праміле, спажыванне энергіі менш за 80 Вт/кг/г)

>>Такім чынам, зрух у экструдары таксама памяншаецца, бо папярэдне нагрэты матэрыял паступае ў экструдар пры пастаяннай тэмпературы.

>>Паляпшэнне прадукцыйнасці ПЭТ-экструдара

Павелічэнне аб'ёмнай шчыльнасці на 10-20% можа быць дасягнута ў IRD, што істотна паляпшае прадукцыйнасць падачы на ўваходзе ў экструдар - пры нязменнай хуткасці экструдара значна паляпшаецца прадукцыйнасць напаўнення шнека.

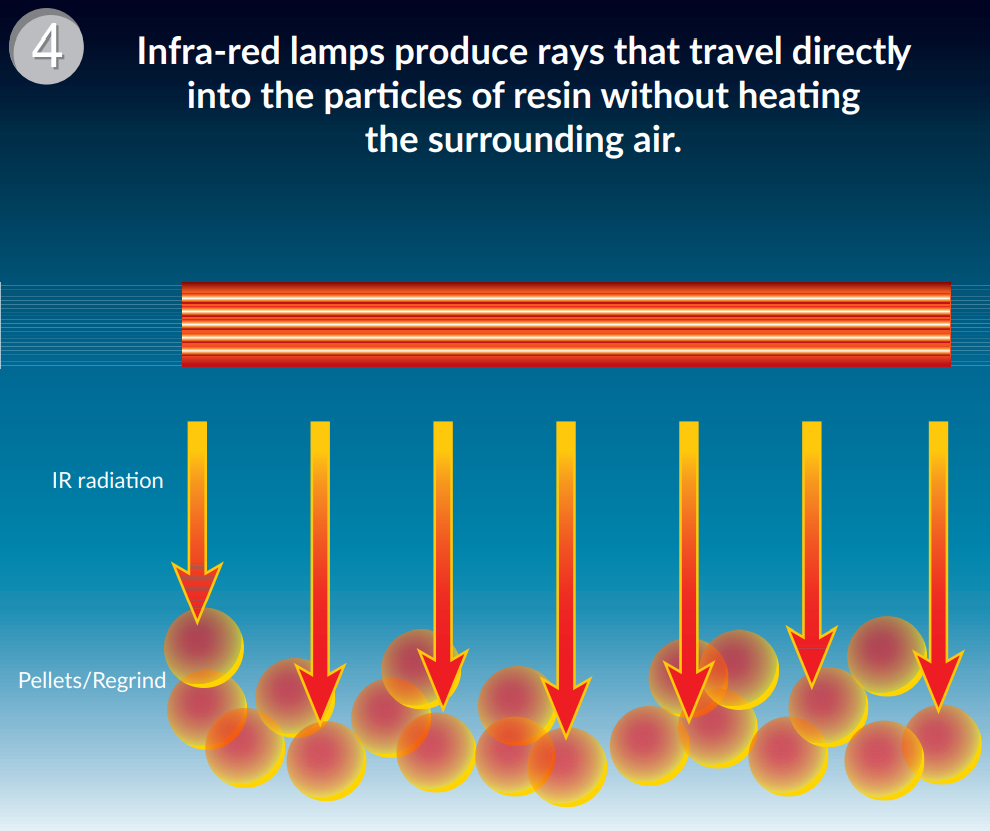

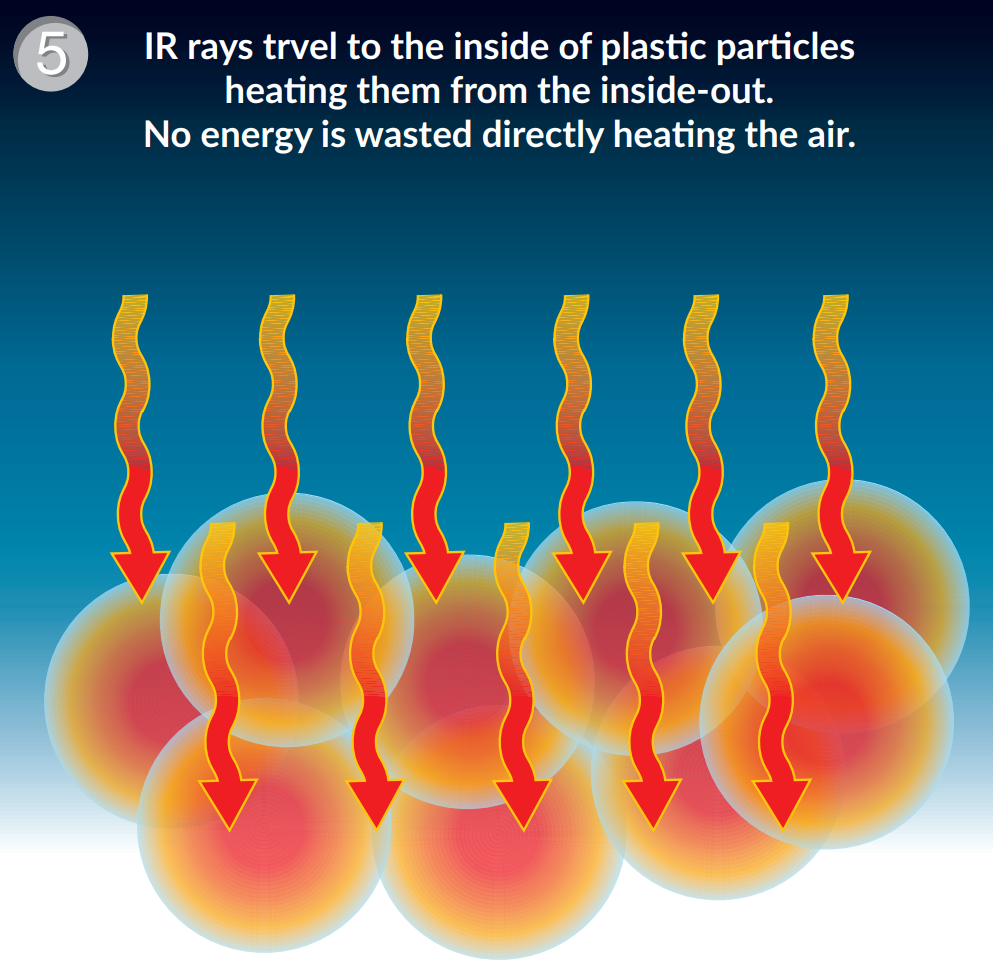

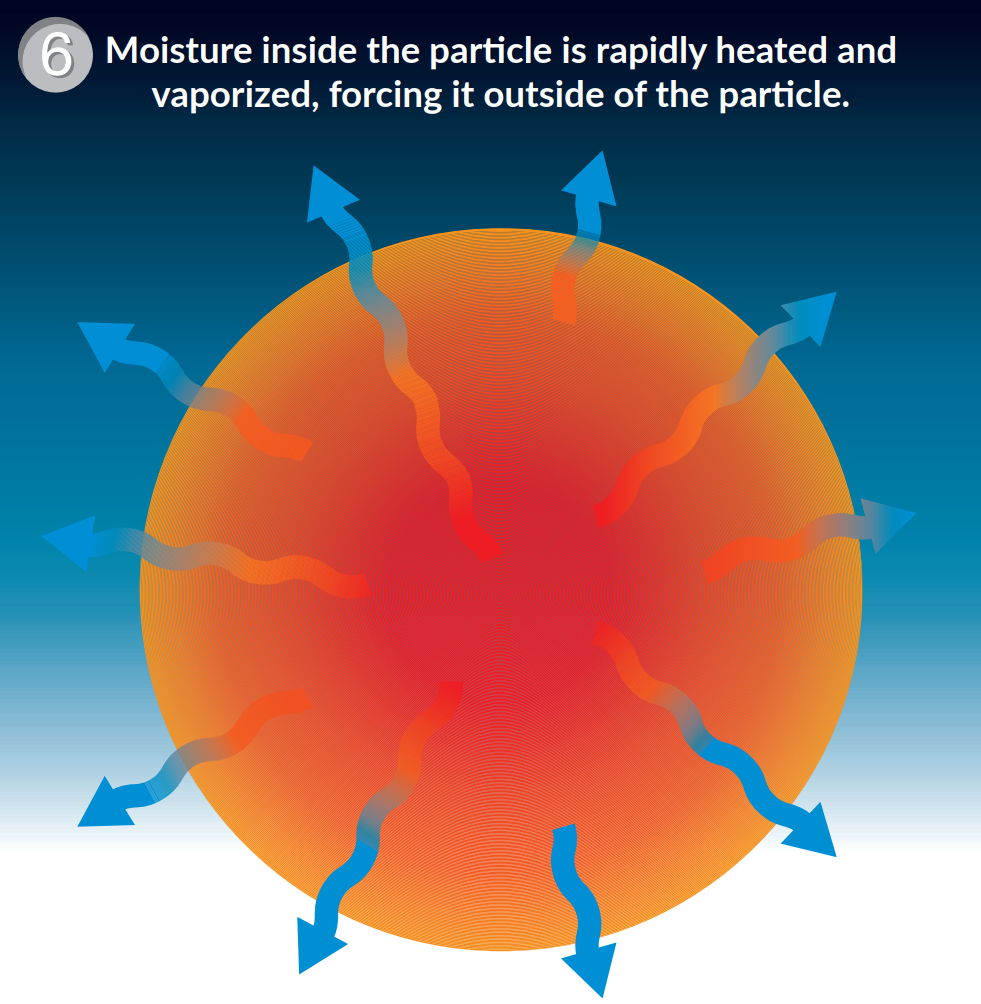

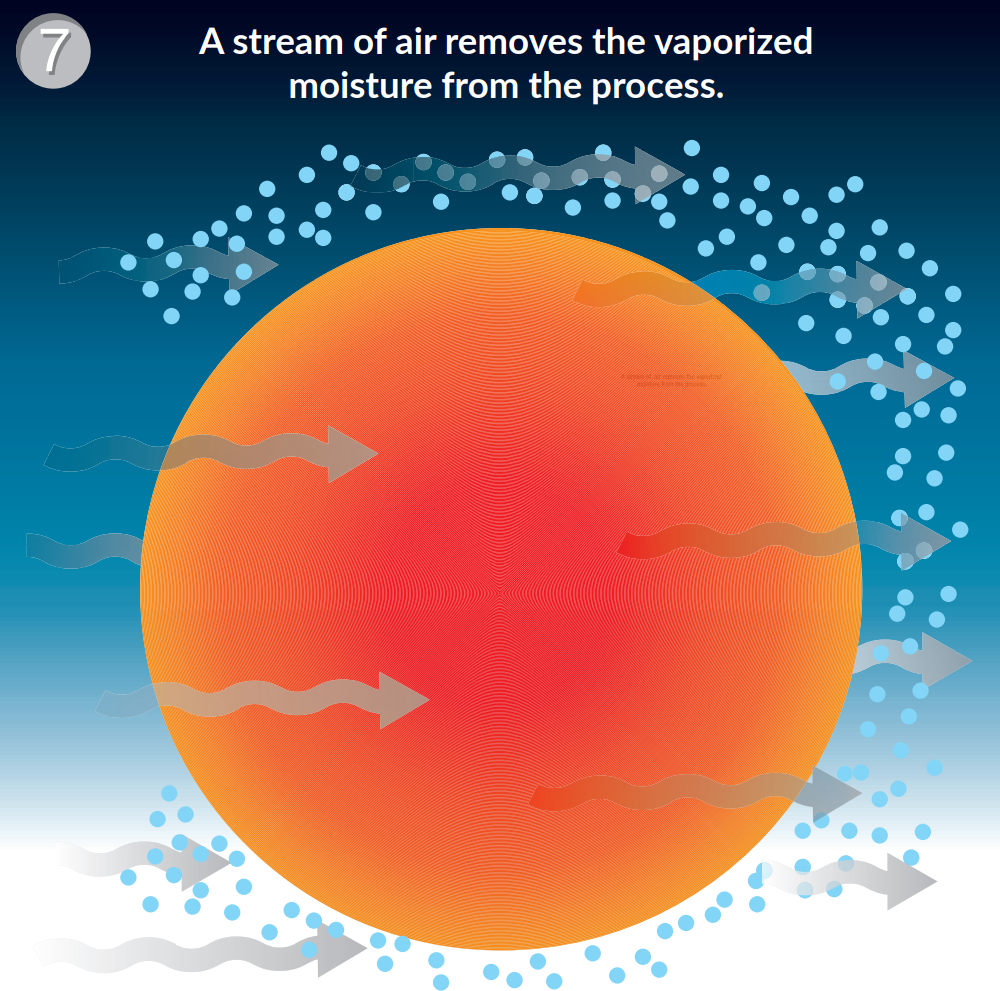

Прынцып працы

Перавага, якую мы ствараем

※Абмежаванне гідралітычнай дэградацыі глейкасці.

※ Прадухіленне павышэння ўзроўню амінакіслот у матэрыялах, якія кантактуюць з ежай

※ Павелічэнне магутнасці вытворчай лініі да 50%

※ Паляпшэнне і забеспячэнне стабільнасці якасці прадукцыі -- Раўнамерная і паўтаральная ўваходная вільготнасць матэрыялу

→ Зніжэнне выдаткаў на вытворчасць ПЭТ-гранул: спажыванне энергіі да 60% меншае ў параўнанні з традыцыйнай сістэмай сушкі

→ Імгненны запуск і хутчэйшае выключэнне --- Папярэдні нагрэў не патрабуецца

→ Сушка і крышталізацыя будуць ажыццяўляцца ў адзін этап

→ Машынная лінія абсталявана сістэмай ПЛК Siemens з функцыяй памяці адной кнопкі

→ Ахоплівае невялікую плошчу, простую канструкцыю, прастату ў эксплуатацыі і абслугоўванні

→ Незалежная ўстаноўка тэмпературы і часу сушкі

→ Няма сегрэгацыі прадуктаў з рознай аб'ёмнай шчыльнасцю

→ Лёгкая чыстка і замена матэрыялу

Машына працуе на фабрыцы кліентаў

Часта задаваныя пытанні

Пытанне: Якая канчатковая вільготнасць вы можаце атрымаць? Ці ёсць у вас якія-небудзь абмежаванні на пачатковую вільготнасць сыравіны?

A: Канчатковая вільготнасць, якую мы можам атрымаць, ≤30 праміле (напрыклад, ПЭТ). Пачатковая вільготнасць можа складаць 6000-15000 праміле.

Пытанне: Мы выкарыстоўваем падвойную паралельную шнекавую экструзію з сістэмай вакуумнай дэгазацыі для лініі гранулявання ПЭТ-экструзіі, ці трэба нам усё яшчэ выкарыстоўваць папярэднюю сушылку?

A: Мы рэкамендуем выкарыстоўваць папярэднюю сушилку перад экструзіяй. Звычайна такая сістэма мае строгія патрабаванні да пачатковай вільготнасці ПЭТ-матэрыялу. Як вядома, ПЭТ — гэта матэрыял, які можа паглынаць вільгаць з атмасферы, што прывядзе да пагаршэння працы экструзійнай лініі. Таму мы рэкамендуем выкарыстоўваць папярэднюю сушилку перад вашай экструзійнай сістэмай:

>>Абмежаванне гідралітычнай дэградацыі глейкасці

>>Прадухіленне павышэння ўзроўню амінакіслот у матэрыялах, якія кантактуюць з ежай

>>Павелічэнне магутнасці вытворчай лініі да 50%

>>Паляпшэнне і забеспячэнне стабільнасці якасці прадукцыі -- Роўнае і паўтаральнае ўтрыманне вільгаці ў матэрыяле

Пытанне: Які тэрмін дастаўкі вашага IRD?

A: 40 рабочых дзён з моманту атрымання вашага дэпазіту на рахунак нашай кампаніі.

Пытанне: Як наконт усталёўкі вашага IRD?

Дасведчаны інжынер можа дапамагчы вам усталяваць сістэму IRD на вашым заводзе. Або мы можам прадаставіць паслугі па ўсталёўцы анлайн. Уся машына абсталявана авіяцыйным раз'ёмам, што спрашчае падключэнне.

Пытанне: Для чаго можна падаць заяўку на IRD?

A: Гэта можа быць папярэдняя сушылка для

- Лінія экструзіі лістоў PET/PLA/TPE

- Лінія па вырабе стужак з ПЭТ-тюкоў

- Крышталізацыя і сушка ПЭТ-мастэрбалкі

- Лінія экструзіі лістоў PETG

- Машына для вырабу ПЭТ-монанітак, экструзійная лінія ПЭТ-монанітак, ПЭТ-монанітка для веніка

- Машына для вырабу плёнкі PLA / PET

- PBT, ABS/PC, HDPE, LCP, PC, PP, PVB, WPC, TPE, TPU, PET (шматкі, гранулы, шматкі), PET masterbatch, CO-PET, PBT, PEEK, PLA, PBAT, PPS і г.д.

- Тэрмічныя працэсы длявыдаленне астатніх алігамераў і лятучых кампанентаў.