Лінія грануляцыі ПЭТ-бутэлек

Перапрацоўка ПЭТ-бутэлек, гранулятар, машына для грануляцыі ПЭТ, працэс працэсу

Вакуумны падавальнік → Інфрачырвоная крыштальная сушылка → Вакуумны разгрузчык → Аднашрубавы экструдар → Гідраўлічны сеткаваты цеплаабменнік → Галоўка з вадзяным астуджэннем → Жолаб для прамывання вадой → Гранулятор з прамываннем вадой → Машына для абязводжвання → Вібрацыйная прасейвальная машына → Упакоўка гатовай прадукцыі.

Тэхнічная спецыфікацыя

|

Назва машыны |

Лінія гранулявання ПЭТ з адным шнекам |

|

Сыравіна |

шматкі rPET |

|

Канчатковы прадукт |

Гранулы rPET |

|

Кампаненты вытворчай лініі | Інфрачырвоная сістэма крыштальнай сушкі: Вакуумны падавальнік/ Інфрачырвоная крыштальная сушылка/ Вакуумны разраднік

Лінія гранулявання з аднашнекавай экструзіяй: Аднашрубавы галоўны экструдар/Гідраўлічны змена экрана з падвойнымі поршнямі/Філіруючая галоўка/Жалеза для прамыўной вады/Прамыўны гранулятар/Вертыкальная абязводжвальная машына/Вібрацыйная прасейвальная машына/Захоўванне

|

|

Дыяметр шрубы |

90 мм-150 мм |

|

Л/Д |

1:24/1:30 |

|

Выхадны дыяпазон |

150-1000 кг/г |

|

Матэрыял шрубы |

38CrMoAlA з апрацоўкай азотаваннем |

|

Тып гранулявання |

Прамыванне вадой і грануляванне |

|

Змена экрана |

Гідраўлічны двухпоршневы зменнік экрана |

Падрабязнасці машыны

Інфрачырвоная крыштальная сушылка (патэнтавы дызайн LIANDA)

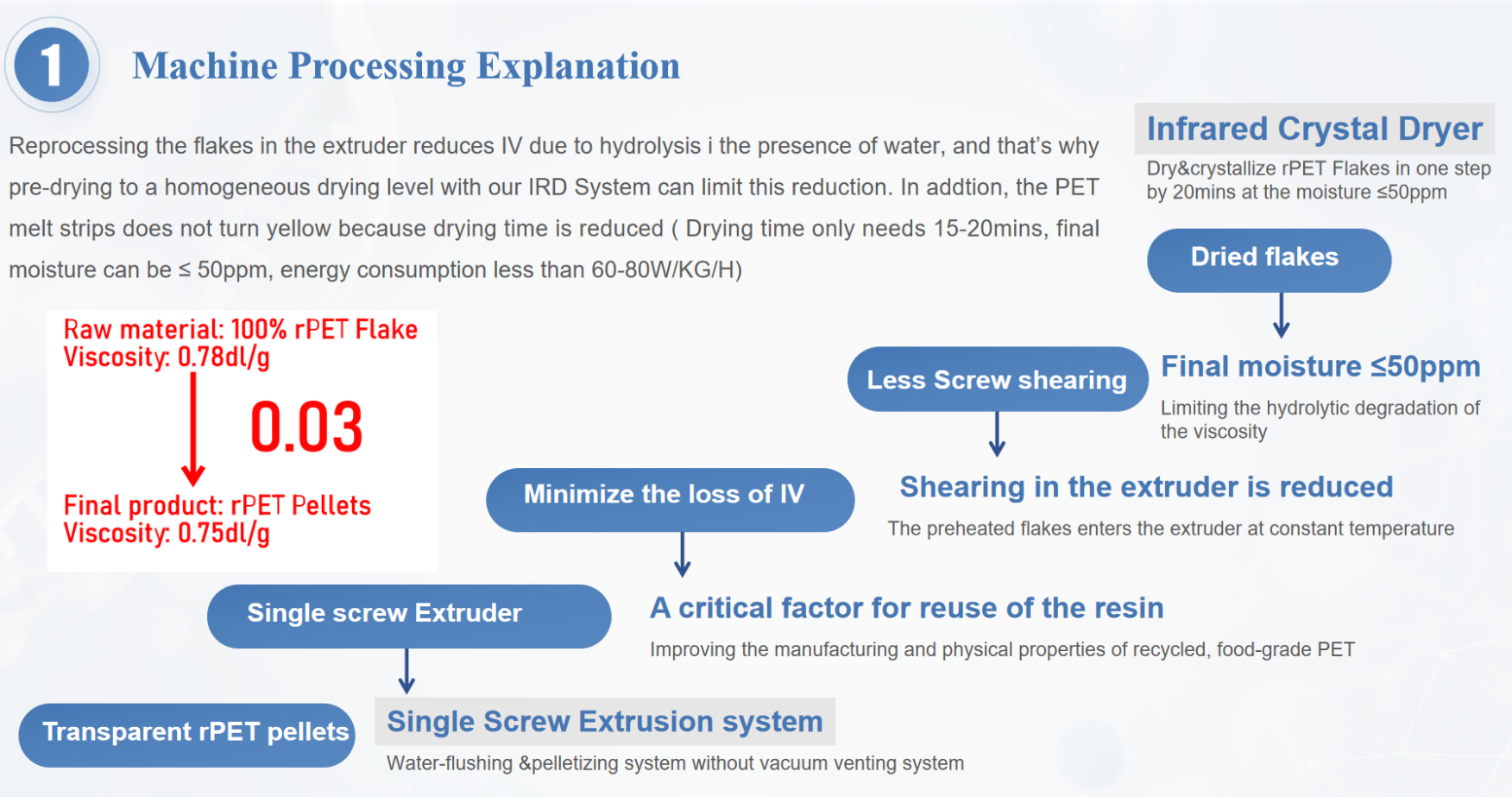

①Паляпшэнне вытворчых і фізічных уласцівасцей перапрацаванага харчовага ПЭТ з дапамогай тэхналогіі, якая працуе на аснове інфрачырвоных хваль, адыгрывае вырашальную ролю ва ўласцівасці ўнутранай глейкасці (IV).

②Папярэдняя крышталізацыя і сушка шматкоў перад экструзіяй дапамагаюць мінімізаваць страты IV з ПЭТ, што з'яўляецца крытычным фактарам для паўторнага выкарыстання смалы

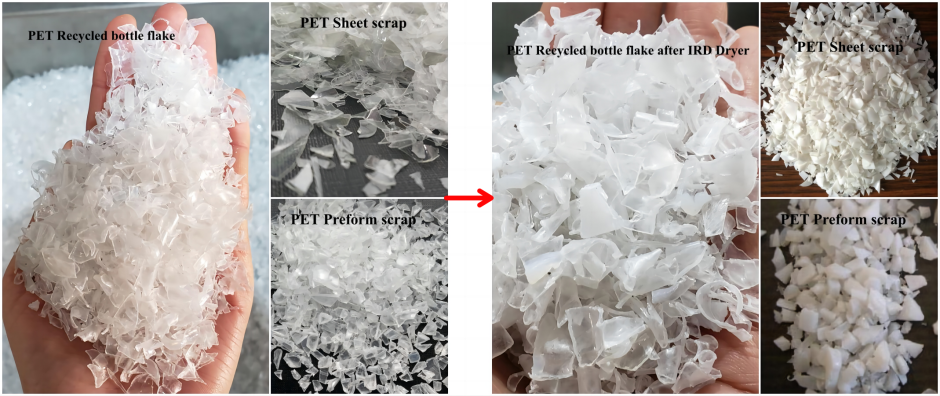

③Паўторная апрацоўка шматкоў у экструдары зніжае каэфіцыент вытрымкі з-за гідролізу ў прысутнасці вады, і таму папярэдняя сушка да аднароднага ўзроўню сушкі з дапамогай нашай сістэмы IRD можа абмежаваць гэта зніжэнне.

Акрамя таго, палоскі расплаву ПЭТ не жоўкнуць, бо час сушкі скарачаецца (час сушкі складае ўсяго 15-20 хвілін, канчатковая вільготнасць можа быць ≤ 30 праміле, спажыванне энергіі менш за 60-80 Вт/кг/г).

④Такім чынам, зрух у экструдары таксама памяншаецца, бо папярэдне нагрэты матэрыял паступае ў экструдар пры пастаяннай тэмпературы.

⑤Паляпшэнне прадукцыйнасці ПЭТ-экструдара

Павелічэнне аб'ёмнай шчыльнасці на 10-20% можа быць дасягнута ў IRD, што істотна паляпшае прадукцыйнасць падачы на ўваходзе ў экструдар - пры нязменнай хуткасці экструдара значна паляпшаецца прадукцыйнасць напаўнення шнека.

Лінія гранулявання з аднашнекавай экструзіяй (без вакуумнай вентыляцыі)

Выкарыстоўваючы моцныя бакі аднашнекавага экструдара і спалучаючы яго з унікальна распрацаваным шнекам LIANDA для шматкоў з rPET-бутэлькі, мы змаглі павялічыць прадукцыйнасць на 20% пры меншым спажыванні энергіі ў параўнанні з паралельным двухшнекавым экстрударам.

Вязкасць гранул rPET, вырабленых з дапамогай нашай сістэмы: падзенне глейкасці складае ўсяго ≤0,02-0,03 дл/г --- без дадання якіх-небудзь узмацняльнікаў глейкасці. (Згодна з нашымі ўласнымі выпрабаваннямі)

Гранулы rPET Колер: празрысты --- без дадання якіх-небудзь рэчываў, якія ўзмацняюць празрыстасць

Без вакуумнай вентыляцыйнай сістэмы --- Эканомія энергіі, бесперабойная і стабільная праца

Фотаздымкі машын